Notícias

Fonte: Revista O Mundo da Usinagem - 04/10/07

Imagens cedidas pela Castrol

Este material possui uma resistência mecânica maior que o ferro fundido cinzento e possibilita a utilização de maiores pressões na câmara de combustão destes motores. Com isto, há uma queima mais eficiente do combustível e, conseqüentemente, menor quantidade de poluentes lançados à atmosfera. Porém, devido à sua maior resistência mecânica, o ferro fundido vermicular também apresenta uma maior dificuldade na usinagem. Devido à utilização, relativamente recente, deste material, ainda não existem informações suficientes sobre as condições mais adequadas na sua usinagem.

Assim, buscou-se avaliar e selecionar o fluido de corte mais adequado à furação do ferro fundido vermicular, analisando-se alguns parâmetros de saídas, como desgaste da ferramenta, potência consumida pelo motor, rugosidade e tolerância dimensional dos furos.

Além das propriedades mecânicas do vermicular serem superiores e possibilitarem a fabricação de motores mais potentes, do mesmo tamanho ou mais compactos, e que atingem a mesma potência, a combustão mais eficiente dos blocos de motor fabricados com este material adequam-se mais às rígidas normas européias de controle da poluição atmosférica.

De fato, para cumprir as exigências destas normas usando-se o alumínio ou ferro fundido cinzento, seria necessário aumentar a espessura das paredes dos blocos de motor, o que acarretaria problemas com o sistema de resfriamento, além de aumentar o volume do bloco. No entanto, por apresentar maior resistência à tração (75%) e maior tenacidade (30 – 40%) em relação ao ferro fundido cinzento, o ferro fundido vermicular é mais difícil de ser usinado. Na usinagem em alta velocidade (cerca de 1000 m/min), o quadro se agrava ainda mais; somente na região de baixa velocidade de corte (aproximadamente 300 m/min) é possível obter um acabamento similar ao ferro fundido cinzento.

Diante de tal situação, a escolha correta de um fluido de corte é fundamental para o uso do ferro vermicular. Tal escolha dependerá de uma série de fatores, como os aspectos econômicos, tipo de máquina operatriz, custos relacionados aos procedimentos de descarte, tipo de sistema de circulação, saúde humana e contaminação, meios de controle, método de aplicação, severidade da operação, tipos de operação, materiais usinados e compatibilidade do metal com o fluido, entre outros.

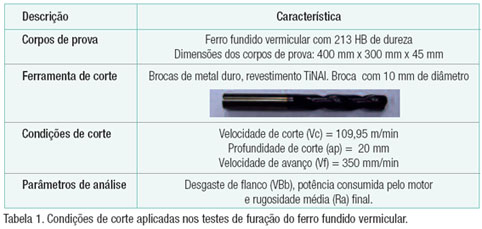

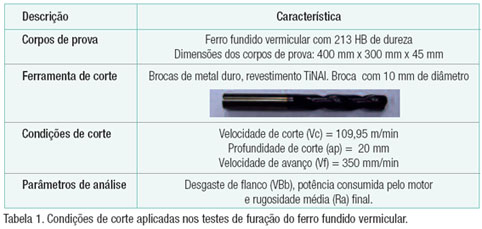

Os fluidos de corte podem ser classificados em quatro categorias: sintético (soluções químicas constituídas por sais e isentas de óleo), semi-sintético (pequenas quantidades de óleo), óleo emulsionável (emulsões, óleo disperso em água) e óleo de corte (óleos básicos aditivados ou não). Para poder escolher o melhor deles para a usinagem do ferro vermicular, realizaram-se experimentos no laboratório de Sistema Flexível de Manufatura, FMS, do Instituto Superior Tupy, IST, da Sociedade Educacional de Santa Catarina, SOCIESC. Tais experimentos aplicaram as mesmas condições a todos os fluidos testados e estão apresentadas na Tabela 1.

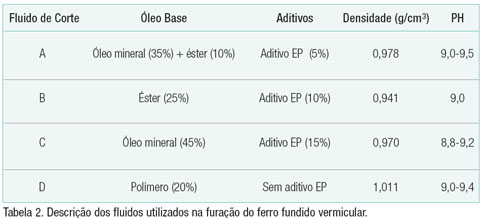

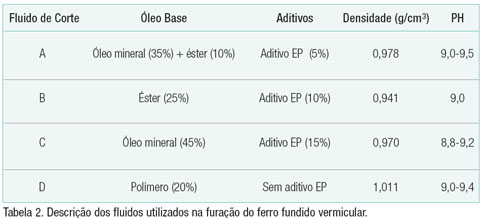

Os fluidos de cortes utilizados nos testes de furação estão apresentados na Tabela 2. Informações sobre óleo base, aditivos e algumas características químicas estão descritas também nesta tabela. Todos os fluidos avaliados são semi-sintéticos.

Na avaliação do fluido de corte ideal para o processo de furação do CGI foram avaliados os seguintes parâmetros: desgaste da ferramenta, rugosidade dos furos e potência consumida pelo motor.

O desgaste da ferramenta foi estudado pela análise visual da ferramenta, por microscópio, a cada cinco furos, adotando-se como critério de fim de vida o valor de 0,3 mm para o desgaste de flanco máximo. Observou-se o desgaste de flanco e sinais de oxidação do topo das brocas, devido às altas temperaturas atingidas durante a furação. A curva de vida da ferramenta foi construída em função do número de furos.

Quando a evolução do desgaste é comparada em função dos diferentes fluidos de cortes estudados, verifica-se que o desgaste com o uso do Fluido A foi sempre menor que o desgaste com os outros fluidos, seguido pelo Fluido B. As ferramentas usadas durante a furação com Fluido C e Fluido D apresentaram maior desgaste e praticamente o mesmo comportamento. Também quando a furação foi realizada na ausência de lubrificantes, altos desgastes foram observados nas brocas.

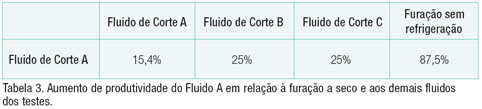

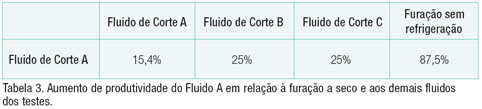

Comparando todos os fluidos testados é possível verificar que o Fluido A forneceu melhores resultados em termos de vida da ferramenta, com 75 furos produzidos até que o critério de fim de vida fosse alcançado. A tabela 3 mostra um aumento de 87,5% de produtividade com o uso do Fluido A como fluido de corte em comparação com a furação sem refrigeração.

Potência consumida pelo motor

A potência elétrica consumida pela máquina aumentou no decorrer dos ensaios, devido à maior área de contato entre a ferramenta e a peça causada pelo aumento do desgaste de flanco da ferramenta. A furação sem refrigeração apresentou um consumo de potência ligeiramente maior que as outras condições a partir do 15º furo, provavelmente devido ao desgaste da ferramenta, nesta condição, ter sido maior que nas outras para um mesmo percurso de avanço. A potência elétrica consumida com o Fluido B apresentou os resultados mais regulares, sem variações bruscas.

Observou-se que os diferentes fluidos de corte apresentam valores diferentes de rugosidade dos furos. Portanto, os constituintes das formulações exercem influência sobre a rugosidade. Assim, o fluido de corte A, proporcionou uma melhor qualidade superficial dos furos, devido ao menor coeficiente de atrito no contato cavaco-ferramenta, pela lubrificação oferecida por este fluido.

Os fluidos avaliados diferiam um do outro em termos do óleo base e aditivação EP. De acordo com os resultados acima descritos, o fluido de corte mais apropriado e com melhor desempenho foi o fluido de corte A. Este fluido é uma mistura de óleo mineral (35%) e éster (10%) com aditivo EP (5%). Considerando que o fluido C apresenta uma quantidade de óleo mineral (45%) e aditivo EP (15%), pode-se concluir que para o processo estudado a lubrificação atribuída à combinação de óleo mineral e éster tem um papel importante no desempenho do fluido de corte, diminuindo o atrito e geração de calor. Também para furação em ferro fundido vermicular os fluidos B e D, base éster e polimérica, respectivamente, não atingiram os requisitos de lubrificação necessários para garantir um bom desempenho do fluido de corte no processo.

Pode-se concluir que a utilização de fluidos de corte na furação do CGI resulta num aumento de produtividade e redução de custos com ferramentas, pois a quantidade de furos realizados com uma mesma broca aumenta no mínimo 50% quando comparado com a furação a seco. Por outro lado, o principal mecanismo de desgaste na furação do CGI é a abrasão, porém alguns sinais de adesão do material usinado foram observados nas ferramentas.

Verificou-se também que o fluido de corte com melhor performance foi o fluido de corte A, com aproximadamente 5% de aditivos EP e a combinação de óleo mineral e éster. Maior quantidade de furos, menores desgastes e melhor qualidade superficial foram obtidos com este fluido de corte. Quanto se retira o aditivo EP e muda-se o óleo base, como por exemplo, de óleo mineral por polímero, um pior desempenho foi observado. Conseqüentemente, para uma melhor escolha do fluido de corte para furação do CGI devem ser observadas as características lubrificantes (advindas do tipo de óleo base usado) e a presença de aditivos EP que ajuda na redução do atrito devido à formação de um filme.

Salete Martins Alves - Sociedade Educacional de Santa Catarina (SOCIESC)

Flávio H. A. Deminicis - Castrol Brasil Ltda

Imagens cedidas pela Castrol

Este material possui uma resistência mecânica maior que o ferro fundido cinzento e possibilita a utilização de maiores pressões na câmara de combustão destes motores. Com isto, há uma queima mais eficiente do combustível e, conseqüentemente, menor quantidade de poluentes lançados à atmosfera. Porém, devido à sua maior resistência mecânica, o ferro fundido vermicular também apresenta uma maior dificuldade na usinagem. Devido à utilização, relativamente recente, deste material, ainda não existem informações suficientes sobre as condições mais adequadas na sua usinagem.

Assim, buscou-se avaliar e selecionar o fluido de corte mais adequado à furação do ferro fundido vermicular, analisando-se alguns parâmetros de saídas, como desgaste da ferramenta, potência consumida pelo motor, rugosidade e tolerância dimensional dos furos.

Além das propriedades mecânicas do vermicular serem superiores e possibilitarem a fabricação de motores mais potentes, do mesmo tamanho ou mais compactos, e que atingem a mesma potência, a combustão mais eficiente dos blocos de motor fabricados com este material adequam-se mais às rígidas normas européias de controle da poluição atmosférica.

De fato, para cumprir as exigências destas normas usando-se o alumínio ou ferro fundido cinzento, seria necessário aumentar a espessura das paredes dos blocos de motor, o que acarretaria problemas com o sistema de resfriamento, além de aumentar o volume do bloco. No entanto, por apresentar maior resistência à tração (75%) e maior tenacidade (30 – 40%) em relação ao ferro fundido cinzento, o ferro fundido vermicular é mais difícil de ser usinado. Na usinagem em alta velocidade (cerca de 1000 m/min), o quadro se agrava ainda mais; somente na região de baixa velocidade de corte (aproximadamente 300 m/min) é possível obter um acabamento similar ao ferro fundido cinzento.

Diante de tal situação, a escolha correta de um fluido de corte é fundamental para o uso do ferro vermicular. Tal escolha dependerá de uma série de fatores, como os aspectos econômicos, tipo de máquina operatriz, custos relacionados aos procedimentos de descarte, tipo de sistema de circulação, saúde humana e contaminação, meios de controle, método de aplicação, severidade da operação, tipos de operação, materiais usinados e compatibilidade do metal com o fluido, entre outros.

Os fluidos de corte podem ser classificados em quatro categorias: sintético (soluções químicas constituídas por sais e isentas de óleo), semi-sintético (pequenas quantidades de óleo), óleo emulsionável (emulsões, óleo disperso em água) e óleo de corte (óleos básicos aditivados ou não). Para poder escolher o melhor deles para a usinagem do ferro vermicular, realizaram-se experimentos no laboratório de Sistema Flexível de Manufatura, FMS, do Instituto Superior Tupy, IST, da Sociedade Educacional de Santa Catarina, SOCIESC. Tais experimentos aplicaram as mesmas condições a todos os fluidos testados e estão apresentadas na Tabela 1.

Os fluidos de cortes utilizados nos testes de furação estão apresentados na Tabela 2. Informações sobre óleo base, aditivos e algumas características químicas estão descritas também nesta tabela. Todos os fluidos avaliados são semi-sintéticos.

Na avaliação do fluido de corte ideal para o processo de furação do CGI foram avaliados os seguintes parâmetros: desgaste da ferramenta, rugosidade dos furos e potência consumida pelo motor.

O desgaste da ferramenta foi estudado pela análise visual da ferramenta, por microscópio, a cada cinco furos, adotando-se como critério de fim de vida o valor de 0,3 mm para o desgaste de flanco máximo. Observou-se o desgaste de flanco e sinais de oxidação do topo das brocas, devido às altas temperaturas atingidas durante a furação. A curva de vida da ferramenta foi construída em função do número de furos.

Quando a evolução do desgaste é comparada em função dos diferentes fluidos de cortes estudados, verifica-se que o desgaste com o uso do Fluido A foi sempre menor que o desgaste com os outros fluidos, seguido pelo Fluido B. As ferramentas usadas durante a furação com Fluido C e Fluido D apresentaram maior desgaste e praticamente o mesmo comportamento. Também quando a furação foi realizada na ausência de lubrificantes, altos desgastes foram observados nas brocas.

Comparando todos os fluidos testados é possível verificar que o Fluido A forneceu melhores resultados em termos de vida da ferramenta, com 75 furos produzidos até que o critério de fim de vida fosse alcançado. A tabela 3 mostra um aumento de 87,5% de produtividade com o uso do Fluido A como fluido de corte em comparação com a furação sem refrigeração.

Potência consumida pelo motor

A potência elétrica consumida pela máquina aumentou no decorrer dos ensaios, devido à maior área de contato entre a ferramenta e a peça causada pelo aumento do desgaste de flanco da ferramenta. A furação sem refrigeração apresentou um consumo de potência ligeiramente maior que as outras condições a partir do 15º furo, provavelmente devido ao desgaste da ferramenta, nesta condição, ter sido maior que nas outras para um mesmo percurso de avanço. A potência elétrica consumida com o Fluido B apresentou os resultados mais regulares, sem variações bruscas.

Observou-se que os diferentes fluidos de corte apresentam valores diferentes de rugosidade dos furos. Portanto, os constituintes das formulações exercem influência sobre a rugosidade. Assim, o fluido de corte A, proporcionou uma melhor qualidade superficial dos furos, devido ao menor coeficiente de atrito no contato cavaco-ferramenta, pela lubrificação oferecida por este fluido.

Os fluidos avaliados diferiam um do outro em termos do óleo base e aditivação EP. De acordo com os resultados acima descritos, o fluido de corte mais apropriado e com melhor desempenho foi o fluido de corte A. Este fluido é uma mistura de óleo mineral (35%) e éster (10%) com aditivo EP (5%). Considerando que o fluido C apresenta uma quantidade de óleo mineral (45%) e aditivo EP (15%), pode-se concluir que para o processo estudado a lubrificação atribuída à combinação de óleo mineral e éster tem um papel importante no desempenho do fluido de corte, diminuindo o atrito e geração de calor. Também para furação em ferro fundido vermicular os fluidos B e D, base éster e polimérica, respectivamente, não atingiram os requisitos de lubrificação necessários para garantir um bom desempenho do fluido de corte no processo.

Pode-se concluir que a utilização de fluidos de corte na furação do CGI resulta num aumento de produtividade e redução de custos com ferramentas, pois a quantidade de furos realizados com uma mesma broca aumenta no mínimo 50% quando comparado com a furação a seco. Por outro lado, o principal mecanismo de desgaste na furação do CGI é a abrasão, porém alguns sinais de adesão do material usinado foram observados nas ferramentas.

Verificou-se também que o fluido de corte com melhor performance foi o fluido de corte A, com aproximadamente 5% de aditivos EP e a combinação de óleo mineral e éster. Maior quantidade de furos, menores desgastes e melhor qualidade superficial foram obtidos com este fluido de corte. Quanto se retira o aditivo EP e muda-se o óleo base, como por exemplo, de óleo mineral por polímero, um pior desempenho foi observado. Conseqüentemente, para uma melhor escolha do fluido de corte para furação do CGI devem ser observadas as características lubrificantes (advindas do tipo de óleo base usado) e a presença de aditivos EP que ajuda na redução do atrito devido à formação de um filme.

Salete Martins Alves - Sociedade Educacional de Santa Catarina (SOCIESC)

Flávio H. A. Deminicis - Castrol Brasil Ltda

Gostou? Então compartilhe:

Tópicos: