Notícias

Aplicação de dimensionais em sólidos

A problemática principal

Vamos lembrar dos anos 2000, no seu princípio propriamente dito. Como era a época mesmo?

Celulares

Navegadores de internet

CAD

Softwares com desenvolvimento 3D baseado em sólidos existem há mais de vinte anos, mas o SolidWorks ao longo da década passada foi responsável pela popularização disso. Essa popularização causou diversos impactos em diversos setores:

Geração automatizada de estrutura de produtos em ERP’s;

Integração com soluções de CAM;

Criação rápida de renderizações;

E outros itens.

Assim como a tecnologia, que eu exibi acima, o seu software de projeto evoluiu e o principal cuidado é lembrar que a nova forma de projetar passa a ter novos impactos em toda a cadeia produtiva de uma empresa. Tudo passa a se integrar mais. O tema deste tópico é abordar como uma simples aplicação de tolerâncias pode acarretar em múltiplos pontos e impactar nos próximos processos produtivos da empresa.

Primeiro problema, as dimensões adequadas

Em muitos casos, há a necessidade de inserção das dimensões e elas têm que ser validadas. Todas elas possuem uma certa falha, com isso vem a inserção de tolerâncias em dimensões e estas atuam como a falha permitida para determinado item.

Continua depois da publicidade |

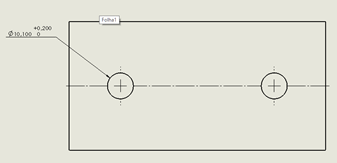

O que muitos esquecem é que o método de dimensionamento permite o empilhamento do erro na fabricação. Estou como colunista falando de um conceito de projeto e fabricação. Vamos comparar os exemplos abaixo:

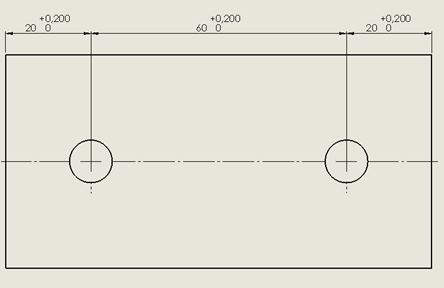

A largura total da peça abaixo é somada por

20+60+20 = 100

Com as tolerâncias aplicadas, poderemos chegar ao dimensional de erro tolerado abaixo

20.2+60.2+20.2=100.6

Seria permitida o erro empilhado de seis décimos de milímetros (0.6mm) com essa condicional descrita. Caso eu necessitasse de uma medida máxima permitindo dois décimos de milímetros de erro (0.2mm), eu teria que abordar com as dimensões atuando de forma semelhante a abaixo:

20.05+60.1+20.05=100.2

Reduzir as tolerâncias acabam impondo múltiplos problemas

Possibilidade de descarte maior de peças por erros de fabricação;

Necessidade de métodos mais precisos de usinagem por conta de precisões maiores.

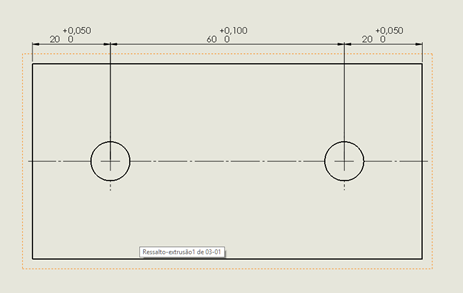

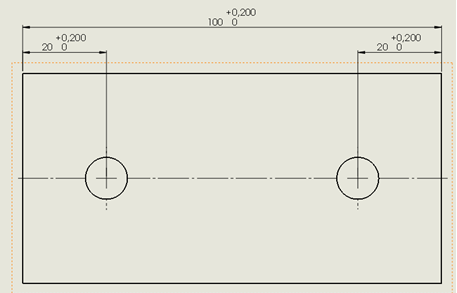

Muitas vezes o que basta é um posicionamento adequado de dimensões, na imagem abaixo foi demonstrado como o caso foi ajustado perfeitamente apenas mudando a abordagem de dimensionamento, mas foi atingida a meta de tolerâncias.

Às vezes uma simples mudança de posicionamento pode nos atribuir um grande ganho de produtividade junto ao chão de fábrica ou ajudar a fabricação junto ao executor de processos em uma empresa terceirizada.

Com isso, as tolerâncias principais se manteriam sem um ajuste apertado de muitos itens.

Ahhh... o processo

Uma coisa é o projeto, outra coisa é a manufatura com processos de usinagem, fundição, corte, dobra ou outros. O perigo das tolerâncias, colocação indiscriminada delas ou o uso indevido é que complica.

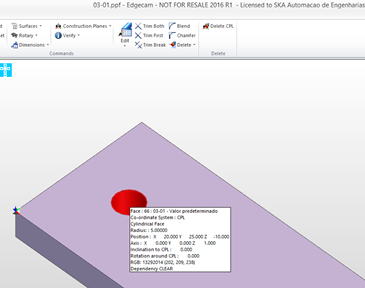

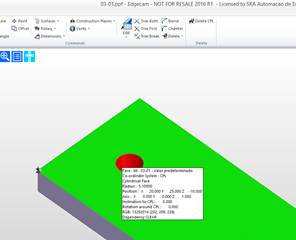

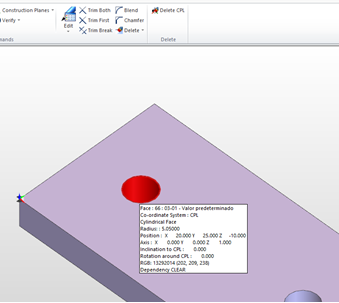

Eu vou citar um exemplo que eu conheço bastante, a comunicação do SolidWorks com o Edgecam. O exemplo que estou evidenciando vale para qualquer software. Vejamos a imagem abaixo:

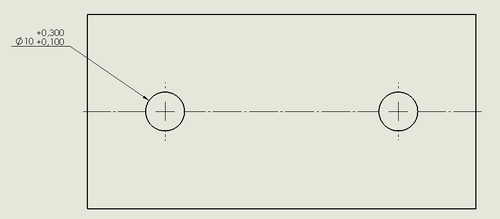

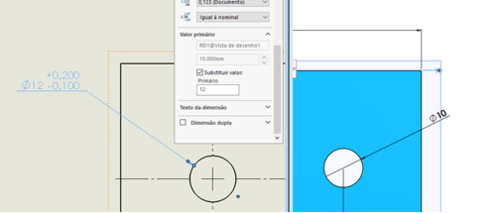

Com essa dimensão, teremos o determinado valor aceitável para fabricação

Mínimo: 10.1

Média: 10.2

Máximo 10.3

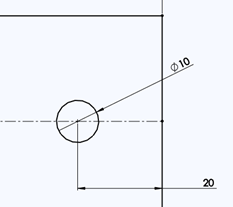

O problema é lembrar que ao desenharmos as geometrias, esboços e similares, a nominal estava com o dimensional similar ao abaixo.

E vejam o modelo importado no software CAM:

Muitos se esquecem que o que conta é a dimensão nominal. Para este exemplo, o que idealmente deveria na especificação de tolerâncias seria algo como demonstrado abaixo.

A média estaria mantida, que seria 10.2 e a amplitude da variação das dimensões também.

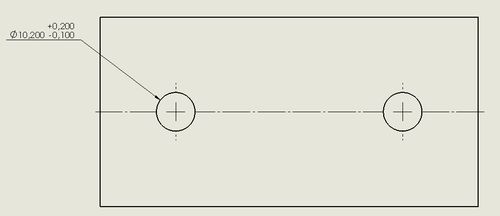

Um outro método de dimensionamento seria conforme o aplicado abaixo

Novamente, o CAM fica reconhecendo algo compatível com a faixa de tolerância, conforme poderemos analisar a imagem abaixo.

Qual a lição que tiramos até o momento?

O importante para qualquer solução de manufatura integrada diretamente ao CAD é a dimensão nominal. Ela tem que estar contemplada no intervalo da tolerância.

Erros acontecem... E muito

Uma vez escutei que a maioria dos acidentes em rodovias são decorrentes de falhas dos motoristas e não dos veículos. Na maioria dos casos, essa ideia se aplica ao CAD. Os erros são resultantes da falha dos operadores, e não da ferramenta.

Mais de uma vez escutei histórias onde o projetista, com medo de ter erros de reconstrução no sólido, alterava diretamente o arquivo de desenho. Com isso, a dimensão do desenho ficava desvinculada ao definido ao modelo. Na imagem abaixo, contamos com o modelo lado a lado com as informações de ambos os ambientes definidos.

Existe uma situação com a qual nos deparamos:

O modelo encontra-se definido de forma correta;

O desenho está desvinculado ao modelo e é utilizado somente para documentação e registro para validação de fabricação;

O item a ser integrado e realmente utilizado é o modelo que pode vir a causar erros em relação ao que foi pedido na validação.

O prejuízo é eminente, pode ser de poucos reais ou milhares de reais, conforme a complexidade da peça ou do processo de fabricação.

Qual a conclusão que chegamos?

O modelo tridimensional tem que ser pensado durante o processo de produção. Todas as informações de desenho têm que estar corretamente definidas nele para que não exista uma discrepância no produto final.

Sobre as tolerâncias, elas nem sempre são tratadas com a real atenção do projetista e isso pode trazer outros problemas na execução das peças.

A modernização das ferramentas nos trazem novos cuidados e nos remete a revisar antigos processos de projeto. Em muitos casos, estaremos dentro de normas de projeto, mas elas não previam a modernização das ferramentas de trabalho e a integração com a manufatura.

As integrações mostradas acima estão entre peças e desenhos do SolidWorks com um arquivo CAM do software Edgecam, mas todas as ferramentas que conheço possuem esse tipo de problemática e demanda por atenção nos mesmos pontos.

Gostou? Então compartilhe:

Técnico de aplicações da SKA Automação de Engenharias desde setembro de 2004. Trabalhou com diversas Soluções Autodesk, SolidWorks. Nos últimos anos o trabalho tem sido focado na melhoria da comunicação das engenharias com os seus clientes dentro das corporações como a fábrica, administrativo e outros setores.

Mais artigos:

- 11/12 O que as fazendas verticais nos mostram em relação a manufatura aditiva?

- 05/10 8 justificativas técnicas para o processo de gestão de mudanças

- 07/09 Ensino de engenharias e novas demandas de 2020

- 03/08 Os 3 sistemas essenciais para manter uma fábrica em operação

- 01/07 Suporte a projetos de instalações