por

Iscar do Brasil | 28/02/2020

Notícias

Ferramentas de Corte que Eliminam Vibrações

A redução da vibração na usinagem exige que uma unidade de manufatura seja considerada como um sistema que compreende os seguintes elementos inter-relacionados: uma máquina, uma peça de trabalho, um dispositivo de fixação e uma ferramenta de corte. Embora a influência de cada elemento na redução total da vibração seja diferente, melhorar uma característica de vibração de um elemento pode ter um impacto significativo no comportamento dinâmico geral do sistema.

Como dizer não às vibrações na usinagem?

As vibrações na usinagem geralmente são uma parte inevitável do processo. Elas têm uma natureza forçada ou regenerativa e sempre acompanham uma ação de corte. As vibrações de usinagem destacam por sua natureza específica, inerente a todos os processos pelos quais os cavacos são formados. Mesmo que o corte seja considerado estável, isso não significa que as vibrações não ocorram. Nesse caso, as vibrações simplesmente permanecem em um nível que propicia os resultados esperados na usinagem e com isso seja considerada uma operação "sem vibração".

De fato, vibrações no corte é um fator prejudicial que reduz o desempenho. Os fabricantes se esforçam para diminuir as vibrações e o ideal seria levá-las a um nível que não afete os resultados da usinagem. A vibração é um assunto sério de pesquisa que já propiciou aos que trabalham com usinagem, maneiras de equacioná-las durante as operações e, apesar de sua complexidade, essa técnica pode ser muito efetiva para encontrar uma maneira de reduzir o ruído. No entanto, equacionar leva tempo e requer vários dados de entrada, incluindo algumas vezes medições adicionais. Na maioria dos casos, quando os usinadores enfrentam vibrações durante a usinagem, eles têm apenas algumas ferramentas à sua disposição para uma resposta em tempo real para diminuir a vibração. A prática mais comum é variar a velocidade de corte e o avanço, o que geralmente leva à redução da produtividade. Portanto, qualquer método eficaz de diminuir as vibrações que não afete de maneira adversa a produtividade da operação de usinagem será atraente para os fabricantes.

A redução da vibração na usinagem exige que uma unidade de manufatura seja considerada como um sistema que compreende os seguintes elementos inter-relacionados: uma máquina, uma peça de trabalho, um dispositivo de fixação e uma ferramenta de corte. Embora a influência de cada elemento na redução total da vibração seja diferente, melhorar uma característica de vibração de um elemento pode ter um impacto significativo no comportamento dinâmico geral do sistema. A maioria dos esforços no sentido de se proteger contra vibrações concentra-se no desenvolvimento de máquinas mais rígidas, com sensores inteligentes e controle por computador e ferramentas avançadas de amortecimento de vibrações. Pode uma ferramenta de corte, o menor - e provavelmente o mais simples - componente do sistema, alterar drasticamente a força de vibração de uma unidade de fabricação? Embora os usinadores possam não ter grandes esperanças quanto ao papel das ferramentas de corte na redução da vibração, em certos casos, uma ferramenta selecionada corretamente pode simplesmente eliminar a vibração sem afetar adversamente a produtividade.

Geometria de corte

A geometria correta da ferramenta torna a ação de corte suave e estável. A geometria influencia fortemente as oscilações da força de corte, a evacuação de cavacos e outros fatores, que são diretamente conectados aos modos de vibração. Os engenheiros projetistas de ferramentas da ISCAR acreditam que a geometria de corte pode fortalecer consideravelmente o amortecimento de vibrações de uma ferramenta e desenvolvem soluções interessantes que vão ao encontro das necessidades dos usuários.

Continua depois da publicidade |

Diferentes pastilhas, cabeças de cortes intercambiáveis e ferramentas inteiriças de metal duro da Iscar apresentam arestas de corte que cisalham os cavacos. Tal aresta pode ser serrilhada ou ter ranhuras para segmentar o cavaco. A ação de segmentar o cavaco faz com que um cavaco amplo seja dividido em pequenas partes, resultando em um melhor comportamento dinâmico da ferramenta durante a usinagem, e a vibração é estabilizada. Na usinagem em desbaste, as fresas de canais estendidos removem uma grande quantidade de material e trabalham em condições severas. Forças de corte significativas que atuam ciclicamente geram problemas de vibração. Ao usar pastilhas intercambiáveis, é possível resolver essas dificuldades. As fresas com pastilhas redondas, muito utilizadas em operações de desbaste na usinagem de cavidades e alojamentos, particularmente na fabricação de moldes e matrizes, são geralmente utilizadas em grandes balanços, o que afeta a rigidez e a resistência da ferramenta à vibração. Problemas com a estabilidade de corte ocorrem quando o comprimento do balanço excede em 3 vezes o diâmetro da ferramenta. A utilização de pastilhas redondas serrilhadas para o cisalhamento dos cavacos ameniza essa situação e melhora substancialmente a robustez (Fig. 1).

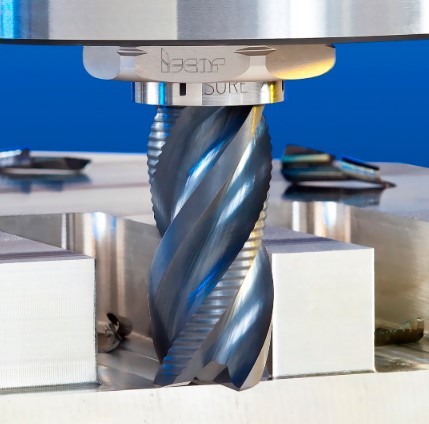

Um passo de dente habilmente definido é uma forma efetiva de melhorar consideravelmente o comportamento dinâmico de uma ferramenta de corte. A família de fresas de topo inteiriças de metal duro CHATTERFREE da ISCAR foi projetada com base em um método de controle de passo. A família apresenta ângulos variados de passo em combinação com diferentes ângulos de hélice. Esse conceito garante um fresamento livre de vibrações em uma grande gama de aplicações.

As fresas inteiriças de metal duro da família FINISHRED apresentam geometria de cisalhadores de cavacos acoplada a canais de passo variável (Fig. 2) que proporcionam um bom acabamento superficial quando usinando de acordo com dados de corte indicados para as operações de desbaste.

O princípio da geometria de corte à prova de vibração que demonstraram sua eficácia em fresas de topo inteiriças de metal duro foi aplicado ao projeto de cabeças intercambiáveis de metal duro da família MULTI-MASTER.

Furação sem vibrações

A vibração na operação de furação leva a um acabamento superficial ruim e a problemas de precisão. Na família de brocas montadas com cabeças de furação inteiriças de metal duro SUMOCHAM da ISCAR, o design de dupla margem das cabeças QCP / ICP-2M aumenta substancialmente a estabilidade dinâmica da ferramenta.

Sérios danos podem ser causados e até a quebra da broca caso ocorram vibrações na entrada da ferramenta no material. A família SUMOCHAM-IQ de cabeças intercambiáveis de metal duro HCP (Fig. 3), projetada para montagem nas hastes standard de brocas SUMOCHAM, possuem recursos autocentrantes confiáveis. O segredo é o perfil côncavo da aresta incomum para uma cabeça de furação, que lembra o formato de uma pagode (ou pagoda inglês), típico beiral de telhados comuns na China, Japão, Coréias, Nepal, etc. Essa geometria de corte original permite furações de alta qualidade em profundidades de até doze vezes o diâmetro, diretamente no material sólido, sem a necessidade de um pré-furo piloto.

O "pagode mágico" está presente em outra inovação da ISCAR: a família LOGIQ3CHAM de brocas de última geração com cabeças intercambiáveis de metal duro com 3 facas para garantir maior produtividade. Os corpos de aço das brocas têm 3 canais helicoidais que enfraquecem a estrutura do corpo quando comparados com uma broca similar de mesmo diâmetro de 2 canais. Para melhorar a rigidez dinâmica, os ângulos de hélice dos canais são variáveis. Esse princípio de design, combinado com a aresta de corte em forma de pagode, fornece uma solução durável e à prova de vibrações para uma furação estável e de alta eficiência.

Material do Corpo da Ferramenta

Uma ferramenta de corte montada compreende um corpo com elementos de corte montados, como pastilhas intercambiáveis ou cabeças intercambiáveis. A escolha correta do material do corpo apresenta uma opção adicional para formar uma estrutura de ferramenta sem vibrações. A maioria dos corpos das ferramentas é feita de aço ferramenta de alta qualidade, para o qual o comportamento tensão-deformação do material é semelhante. No entanto, em alguns casos, os engenheiros projetistas de ferramentas identificaram alternativas bem-sucedidas de materiais para melhorar a resistência à vibração.

A MULTI-MASTER, uma família de ferramentas rotativas com cabeças intercambiáveis da ISCAR, fornece uma variedade de corpos de ferramentas, chamados de hastes, produzidos em aço, metal duro ou metal pesado. A haste de aço é a mais versátil. O metal duro com seu substancial módulo de Young (propriedade mecânica que mede a rigidez de um material sólido), fornece um design extremamente rígido, de modo que as hastes de metal duro são usadas principalmente em operações com altos balanços usinando canais circunferenciais internos. O metal pesado, uma liga que contém cerca de 90% de tungstênio, é caracterizado por suas propriedades de absorção de vibração, e as hastes de metal pesado são mais indicadas para operações de corte leve a médio em condições instáveis.

Ferramentas antivibração para torneamento profundo

Uma ferramenta típica para operações internas de torneamento são barras com uma pastilha montada ou um cartucho montando uma pastilha. A barra é o principal fator no comportamento dinâmico de uma ferramenta. A rigidez de uma barra é a relação entre o balanço da barra e o seu diâmetro, e as relações grandes podem ser um motivo de deflexão e vibração da ferramenta, afetando a precisão dimensional e o acabamento da superfície durante a usinagem.

A ISCAR desenvolveu três tipos de barra de tornear para cobrir uma ampla gama de aplicações de mandrilamento: duas integrais (de aço e metal duro) e uma montada, com um sistema de amortecimento interno de vibrações.

As barras de aço permitem uma usinagem estável com balanços de até quatro vezes o diâmetro. Exceder esse valor pode induzir vibrações devido às características de elasticidade do aço. A mudança do material da barra de aço para metal duro sólido mais rígido garante um torneamento eficiente, sem vibrações, com uma projeção de até sete vezes o diâmetro. No entanto, a profundidade de penetração é limitada também pelo comportamento de tensão-deformação do material. Para eliminar essa barreira, a ISCAR desenvolveu a família ISOTURN WHISPERLINE de barras cilíndricas antivibração. As barras montam cabeças modulares para pastilhas intercambiáveis de diferentes geometrias e possuem furos de passagem de refrigeração interna. O elemento principal do projeto da barra é um mecanismo interno que proporciona o amortecimento da vibração durante a usinagem. Isso permite um mandrilamento eficaz com balanços de sete a quatorze vezes o diâmetro (Fig. 4).

Uma unidade de amortecimento de vibrações também é usada nas ferramentas longas de corte e canal da ISCAR. Trata-se de uma unidade ajustável localizada sob o alojamento da pastilha. Cada lâmina é pré-calibrada pela ISCAR para que tenha um desempenho ideal em uma ampla gama de balanços, mas o usuário final pode concluir a calibração de ajuste fino, se necessário.

Os fabricantes de ferramentas de corte têm opções limitadas para reduzir as vibrações de usinagem como, geometria de corte da ferramenta, material do corpo da ferramenta e talvez uma ferramenta de corte com dispositivo interno de amortecimento de vibração à sua disposição. São necessários criatividade e conhecimentos consideráveis para criar uma ferramenta antivibratória com esses recursos limitados. No entanto, é possível, e as soluções ISCAR mostradas nos exemplos acima confirmam as possibilidades.

Fonte: Andrei Petrilin (Gerente Técnico ISCAR LTD)

Tradução: Dept. Marketing (Iscar do Brasil)

O conteúdo e a opinião expressa neste artigo não representam a opinião do Grupo CIMM e são de responsabilidade do autor.

Tópicos:

Gostou? Então compartilhe:

Iscar do Brasil

A ISCAR está presente no Brasil desde 1995 fornecendo soluções em ferramentas standard, ferramentas especiais e serviços para os mais variados processos de usinagem em todo o território brasileiro através de equipe técnica-comercial própria e rede de distribuição. Localizada na cidade de Vinhedo/SP, a ISCAR DO BRASIL COMERCIAL LTDA. conta com estrutura fabril onde é realizada a fabricação de ferramentas especiais, dentre elas, brocas, suportes, bedames, barras de mandrilar, cabeçotes de fresamento, pastilhas de metal duro com perfis especiais, entre outros produtos. A ISCAR oferece profissionais capacitados para desenvolver as melhores soluções para o mercado de usinagem, além de um serviço de atendimento ao cliente constantemente treinado e preparado para suprir a necessidade de cada cliente com visão técnica e estratégica de negócios, estoque e logística capaz de abastecer seus clientes com rapidez e segurança, infraestrutura nos padrões internacionais e um Centro Tecnológico de Usinagem onde são realizados inúmeros treinamentos ao longo do ano, os quais buscam atender demandas de diferentes setores da indústria.