Notícias

Fatores de mudança constante, como a gasolina com preços instáveis, legislações de proteção ao meio ambiente cada vez mais rígido e a evolução de tecnologias mais eficientes garantem uma posição de mercado automotivo global em constante mudança. Esses fatores também aumentam a atual competição entre os fabricantes de automóveis e OEM’s, e ditam tendências automotivas de fabricação da indústria de hoje.

Este artigo tem foco em uma dessas tendências - Otimização ICE (Motor de combustão Interna) / Engine Downsizing Revolution

Os motores atuais têm se tornados menores, mais leves, econômicos e ambientalmente corretos, cada vez mais refinados e silenciosos, enquanto fornecem 25-30% mais energia e torque do que gerações antigas de unidades de potência.

O Turbo compressor agora onipresente desempenha um papel fundamental na Otimização ICE.

Um turbo compressor utiliza gases de escape anteriormente desperdiçados do motor para girar uma turbina que aciona um compressor de ar. Quando impulsionados para as câmaras de combustão do motor, a mistura ar/combustível resultante aumenta significativamente o desempenho do motor, e melhora muito sua eficiência.

Uma consequência indesejável da utilização de um turbo compressor é que o calor gerado aumenta a temperatura do alojamento da turbina a 900°C em motores diesel, e até 1100°C em unidades de potência a gasolina. Como é crucial que esses componentes funcionem de forma eficiente em temperaturas tão elevadas, alojamentos de turbinas são fabricadas de aço austenítico fundido resistentes ao calor, que têm relativamente alta resistência a fluência, boa estabilidade térmica e excelente fundibilidade.

Esta solução de material seria perfeita se os alojamentos da turbina pudessem ser usinados com facilidade, no entanto, muitos fabricantes de turbo compressores enfrentam problemas ao usar ferramentas standard para usinagem de alojamentos de turbina. Pastilhas de metal duro standard geralmente podem usinar apenas algumas peças antes de pararem de funcionar. Em muitos casos, estes problemas de quebra de ferramentas podem levar falha total e danos a máquinas e outros equipamentos caros.

Continua depois da publicidade |

Como um dos principais fornecedores para o setor automotivo global, o departamento automotivo da ISCAR foi chamado para ajudar a corrigir os problemas acima. Essencialmente, haviam dois principais problemas a resolver: Prolongar a vida da aresta de corte da ferramenta e desenhar ferramentas de corte especiais, para minimizar o tempo de usinagem dessas peças complicadas, que estão sendo produzidas em milhões em todo o mundo.

A maior vida útil da ferramenta minimiza o tempo de parada da máquina e torna o processo muito mais eficiente. Como resultado, o departamento de P&D da ISCAR desenvolveu novas classes de metal duro, que podem operar em velocidades altas de corte e durar muito mais do que as ferramentas standards. Uma combinação imbatível de novas classes de metal duro da ISCAR, geometrias da aresta de corte inovadoras e tratamentos de pré e pós-cobertura revolucionários garantem que arestas de corte das ferramentas durem muito mais tempo e que os tempos de usinagem sejam reduzidos.

Pastilha S845 SNHU 1305 Aço MS32

Imagem: Divulgação

A MS32, uma das novas classes da ISCAR destina-se principalmente a ser utilizada no fresamento de desbaste e acabamento. Um substrato de metal duro fornece um excelente equilíbrio entre a dureza e a resistência, em combinação com um revestimento de CVD superior MS32 fornece novos níveis de resistência à abrasão. Esta nova classe avançada foi comprovada em ambientes de usinagem sem refrigeração, com refrigeração e até mesmo MQL.

Por exemplo, a fresa de facear Ø100mm da ISCAR, SOF45 8/16-D100-10-32R , equipado com 10 pastilhas S845 SNHU 1305…MS32 remove facilmente até 6 mm de material num Aço Fundido Austenítico, Resistente ao Calor a Vc=150 m/min e fz= 3mm/rot. e alcança uma vida útil de 25-30 peças. Os produtos dos concorrentes mal alcançam 12 peças por aresta.

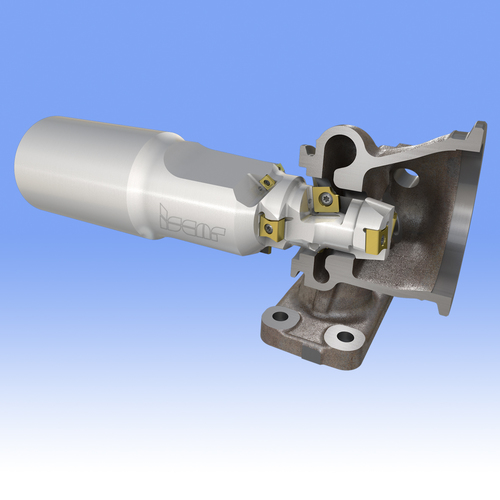

A economia de tempo adicional é adquirida com a eliminação de várias operações padrão, através do fornecimento de uma ferramenta única, combinada e multifuncional. Por exemplo, a ferramenta é capaz de realizar 5 diferentes operações; furação de desbaste, perfilamento, furação em acabamento, escareamento e chanfro em um único movimento axial. Assumindo que cada operação leva uma média de 5 segundos do tempo de usinagem, utilizando a ferramenta ilustrada, ISCAR pode poupar 20 segundos valiosos por ciclo.

Imagem: Divulgação

Como consequência do descrito acima, economias imprevistas adicionais também são atingidas pela eliminação de tempo de troca de ferramentas. Considerando que cada mudança de ferramenta leva aproximadamente 5 segundos, mais 20 segundos do tempo de ciclo é economizado.

Para resumir, através da implementação de tais ferramentas eficazes, a ISCAR consegue eliminar 40 segundos de tempos de ciclo, o que contribui diretamente com a rentabilidade dos clientes. Estes números mínimos não levam em conta outros fatores vantajosos, tais como a economia de energia, números de configurações, economia de amortização de máquina e equipamento, etc.

Blocos de Motor

Aproximadamente 10-15 anos atrás, os blocos de motor de ferro fundido mais usados eram em grande parte substituídos por blocos bimetálicos (blocos de alumínio com revestimento de ferro fundido inserido). Hoje, mais e mais fabricantes de automóveis têm substituído este método com os processos de pulverização térmica (ou CBC – Cylinder Bore Coating), isto é, uma camada de revestimento especial, que é aplicada diretamente sobre as paredes do cilindro em alumínio. Existem alguns diferentes métodos de pulverização térmica: PTWA (Plasma Transferred Wire Arc Spraying), APS (Pulverização de Plasma Atmosférico), TWA (Thermal Wire Arc Spraying), etc. Estes revestimentos oferecem muitas vantagens para o desempenho do motor/carro, sendo as duas mais importantes:

- Peso - Os motores ficam muito mais leves sem a presença de revestimento de ferro fundido pesado.

- Lubrificação - O atrito entre os cilindros e pistões é reduzido devido a microestrutura dos revestimentos.

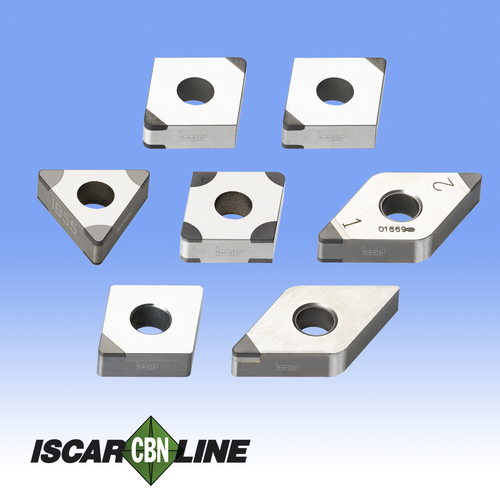

O problema principal com a fabricação de revestimento CBC é que a sua rigidez é relativamente elevada e a sua espessura é relativamente irregular. Por isso, uma operação de retífica de cilindro para atingir o tamanho final pode ser um processo longo e complicado. Os engenheiros da ISCAR focaram no ciclo de retífica para que esses tempos fossem minimizados. Eles fizeram isso substituindo estágios de retífica com pouco consumo de tempo por uma operação de mandrilamento muito rápida. A ferramenta é equipada com 4 a 6 pastilhas ISCAR PCBN, que são ajustadas individualmente em um diâmetro preciso.

PCBN permite que as operações funcionem em parâmetros muito rápidos. Por exemplo, para mandrilar Ø100mm de cilindro, trabalhamos com a Vc = 400-700 m/min e f = 1-1,2 mm/rot.

Em alguns casos, quando a expulsão do cavaco torna-se um problema, é projetado junto à pastilha PCBN um formador de cavaco dedicado em sua parte superior. Quando o mandrilamento é realizado, as arestas de corte se movem em direção ao centro da barra para evitar arranhar a superfície do cilindro na saída.

Imagem: Divulgação

Existem dois mecanismos comuns (dependendo da máquina): o acionamento por uma barra de arraste linear, que possui apenas duas posições ('ligado' durante a operação de mandrilamento e 'desligado' durante o retorno) e acionamento por uma barra totalmente controlada numericamente, o que pode alterar o diâmetro da ferramenta em tempo real. Por exemplo, para a produção de furos cônicos, cilíndricos ou outros formatos, para canal interno ou correção/compensação do diâmetro do furo (devido ao desgaste da pastilha).

Um fator essencial para o sucesso destas operações é a seleção da classe PCBN adequada relacionada com o material que está sendo usinado. O equilíbrio adequado entre a rigidez e resistência da classe deve ser considerado. Embora o uso de PCBN com refrigerante não seja recomendado, alguns fabricantes de automóveis insistem em um processo de usinagem com refrigeração. Nestes casos, o ambiente de usinagem (emulsão ou de óleo de refrigeração, MQL, usinagem a seco, etc.) deve ser considerado. A geometria da aresta de corte deriva do material usinado, parâmetros de corte e profundidade de corte (fase-T, Fase -E, Fase-S, aresta afiada ou brunida, etc.).

Válvulas

As válvulas de troca gasosa, em especial válvulas de escape, estão sempre sob cargas térmicas intensas. Conforme mencionado anteriormente, as temperaturas dos gases de escape alcançam mais de 900°C, que constitui um grande desafio para o material da válvula e pode levar a um desgaste excessivo e fadiga prematura.

Algumas empresas líderes têm desenvolvido novas tecnologias para resolver este problema. Uma dessas soluções é furar com uma broca canhão a haste da válvula até a sua cabeça e preencher este furo com sódio. Durante funcionamento do motor, o sódio absorve o calor gerado e derrete.

As brocas canhão de metal duro da ISCAR fornecem um acabamento de superfície excepcional, que é crucial para aplicações de válvula oca. Alcance do diâmetro: Ø0.9 – Ø16 mm (metal duro integral).

•Precisão de furo de IT7

•Excelente linearidade e concentricidade

•Mantém o alinhamento de alta precisão no centro do furo

•Rugosidade da superfície de Ra 0.4 - 1.6 m pode ser facilmente obtida

•Operações de alargamento geralmente são desnecessárias

Imagem: Divulgação

O efeito de vibração faz com que este líquido se mova para cima e para baixo ao longo da haste, que dissipa o calor da cabeça da válvula à haste e o esfria. Como resultado, a cabeça da válvula permanece fria e por isso, dura muito mais tempo, e o risco de queimadura da válvula, pré-ignição e detonação é reduzido.

Ao realizar estas operações de fabricação, para permitir que o sódio deslize com facilidade no interior da haste da válvula, o acabamento da superfície da cavidade interna deve ser o mais liso possível. Para esta aplicação particular, a ISCAR sugere trabalhar com brocas canhão com uma ponta integral e corpo feito de metal duro. Essas brocas são projetadas para máquinas convencionais, centros de usinagem, tornos mecânicos e máquinas de broca canhão dedicadas. Elas estão disponíveis a partir de Ø 0.9mm, fornecendo rigidez superior e taxas de fluxo de refrigeração adequadas. Por serem feitas de metal duro, quando comparado com versões soldadas, essas brocas canhão podem trabalhar com parâmetros de corte e velocidade até 100% mais elevados.

Especialistas da ISCAR oferecem uma grande variedade de formas geométricas de broca canhão, que são designados para diferentes taxas de perfuração, precisão de furo e qualidade de acabamento de superfície. O formato da broca, junto com seu perfil, deve combinar com o material sendo trabalhado. Na verdade, foi exatamente isso que nossos especialistas fizeram neste caso em particular.

No entanto, selecionar a geometria correta da broca canhão é apenas um passo importante para um bom resultado. Um tratamento de aresta de corte adequado (polimento de face inclinada e afiação de aresta para o lado direito) melhora ainda mais o acabamento da superfície. Ele também melhora o desempenho e prolonga a vida útil da broca. Além disso, o próprio corpo da broca canhão está sendo polida. O corpo fica liso e permite que os cavacos deslizem facilmente no interior do canal em sua longa caminhada. Os melhores resultados de broca canhão em válvulas ocas foram alcançados usando uma das melhores classes submicron de metal duro IC08 da ISCAR, que é protegido por um revestimento AlTiN nano-layer PVD.

Eixo Comando de Válvula

Um conceito relativamente novo para um eixo de comando de válvula mais leve (até 45%) e notavelmente mais barato, em comparação com o método tradicional de usinagem de ferro fundido ou barra forjada, está unindo eixos de comando de válvula em módulos. Este sistema utiliza expansão térmica como o princípio do processo, alguns OEMs fixam o comando individualmente pré-aquecendo no tubo de aço pré-resfriado. Outros fixam o comando no tubo de aço, em seguida, usando a pressão do ar quente, expande o diâmetro dos tubos nos lugares onde envolve com os comandos. Nos dois casos, os lóbulos de cada comando individual são precisamente dispostos de acordo com a geometria do eixo de comando de válvula.

Os comandos individuais são produzidos a partir de metal em pó prensado e sinterizado ou de aços endurecidos. Como existem milhões destes comandos produzidos a cada ano, os fabricantes desejam reduzir o tempo de ciclo de usinagem para o mínimo. Visto que OEM’s precisam permanecer flexíveis, para reagir imediatamente ao mercado que muda frequentemente e quando possível - para gastar menos dinheiro - eles preferem investir em ferramentas de corte especiais, em vez de comprar novas máquinas.

A fim de minimizar o tempo de ciclo nesta área, a ISCAR desenvolveu um conceito revolucionário - uma única pastilha inovadora que é capaz de completar todo o processo de usinagem do comando. A pastilha notável é capaz de completar o torneamento frontal, torneamento de desbaste interno, torneamento de acabamento interno e chanfro. A pastilha fixada tangencialmente, extremamente durável, lida com todas as 4 operações, incluindo perfil de lóbulo de comando, no maior parâmetro de corte possível, com igual facilidade e completa o ciclo de usinagem de comando em poucos segundos.

Para furo profundo em eixo comando de válvula forjado, a ISCAR oferece uma solução diferente - uma broca longa com uma pastilha de metal duro intercambiável. Essa nova ideia traz muitas vantagens para OEM’s. Isso torna o processo muito mais rentável quando comparado ao uso das brocas canhão convencionais. A pastilha standard está sempre disponível em estoque, tem 3 arestas de corte e não necessita de reafiação. A pastilha tem um formador de cavacos positivo e uma geometria de corte que se separam cavacos em vários pequenos segmentos, o que reduz a força da usinagem (isto é, permite trabalhar com avanços mais elevados) e melhora a expulsão dos cavacos. Além disso, uma pequena fase alisadora na extremidade da aresta de corte proporciona uma superfície de furo muito lisa.

A linha de perfuração TRIDEEP da ISCAR (GD-DH…) garante um campo de tolerância de IT10 e cobre o alcance de Ø 16-28 mm. Uma pastilha padrão TOGT possui três arestas serrilhadas que criam segmentos de cavacos finos e curtos para cortes mais suaves.

Pastilha padrão TOGT de 3 arestas.

Imagem: Divulgação

Estas ferramentas eficientes e rentáveis são altamente recomendadas para aplicações de furação profunda em eixo de comando de válvula e podem ser usadas em ambos os tornos e máquinas de broca canhão dedicadas. As brocas GD-DH estão disponíveis em comprimento de 10, 15 e 25 vezes o diâmetro. Como solicitação de "especiais", ISCAR é capaz de produzir brocas de até 2400 mm de comprimento TRI-DEEP.

Pistões

Muito mais curto e de parede fina (por vezes soldado por atrito) pistões em aço são mais leves do que os exemplos convencionais e são capazes de suportar cargas muito mais elevadas do que os feitos de alumínio. A geometria do pistão T se torna mais complicada e requer novas ideias criativas para usinagem com dificuldades de atingir a rugosidade.

Os objetivos da ISCAR na usinagem de pistões de aço são:

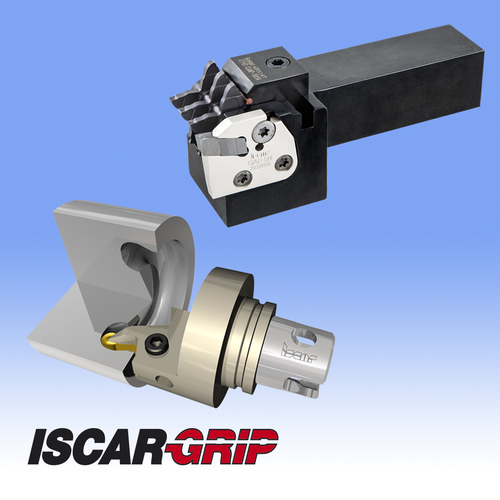

- Reduzir o número de ferramentas necessárias para diminuir os ciclos de tempo elevados. Isso requer um alto nível de criatividade, devido o fato que as áreas usinadas são relativamente difíceis de acessar. Embora a ferramenta deva ser suficientemente fina para penetrar no pistão sem colisão, ela deve ser forte o suficiente para resistir a forças de corte elevadas. Os produtos da linha GRIP da ISCAR proporcionam a rigidez e versatilidade necessária. O conceito de fixação da pastilha fácil de usar sem acessórios, gera forças muito elevadas de aperto que seguram a pastilha no alojamento da ferramenta mesmo que as direções de corte estejam sendo alteradas, isto é, a ferramenta é capaz de realizar canal em face, virada para a direita e esquerda e operações de perfilamento (sem vibrações) e deixar uma superfície lisa e brilhante.

- Além disso, para expulsar eficazmente cavacos das cavidades complicadas, a ISCAR fornece uma grande variedade de geometrias de quebra cavacos que separam os cavacos em pequenos segmentos e permitem a remoção rápida.

- Para prolongar a vida útil da aresta de corte. Uma ferramenta de vida útil curta significa várias paradas da máquina, isto é, - usinagem ineficiente. No entanto ISCAR provou que o uso de seu conceito Jet HP, que traz um jato de refrigeração de alta pressão diretamente na zona de corte, proporciona uma vida útil muito melhorada por aresta de corte. Além disso, o método Jet HP de refrigerante contribui para um processo eficiente de separação de cavacos.

Imagem: Divulgação

Foto superior: Uma ferramenta especial para a usinagem de quatro ranhuras de anel de pistão em uma operação de mergulho.

Foto inferior: Ferramenta de perfilamento da ISCAR com pastilha tipo GRIP precisa e intercambiável, para usinar uma câmera de combustão de difícil acesso na parte superior de um pistão.

Os prazos de fabricantes de automóveis para o lançamento de novas plataformas e modelos se tornam mais curtos a cada ano, portanto OEM’s pressionam continuamente fornecedores Tier 2 e 3 com exigências de prazos cada vez mais curtos. Embora a maioria dos projetos automotivos da ISCAR são projetados em sua sede, a coordenação logística da companhia presta atenção especial para os prazos solicitados. ISCAR tem instalações de produção em todo o mundo, e em muitos casos, para a fabricação de ferramentas especiais no mais curto prazo possível, a ISCAR escolhe uma instalação que esteja mais próxima da localização do cliente. Além dos aspectos de tempo e de logística, este conceito traz muitas vantagens econômicas (menos impostos, menores custos de transporte, etc.).

Especialistas qualificados e experientes da ISCAR fornecem suporte excepcional e atendimento em todo o mundo. Nossas equipes acompanham os processos de produção do cliente até a conclusão e aceitação do projeto completo.

As restrições ambientais para uma fabricação muito mais limpa desempenham um papel importante no mercado de hoje. A contribuição da ISCAR para a construção de um mundo melhor hoje e no futuro inclui a oferta de um eficiente programa de reciclagem de metal duro, ferramentas mais duradouras, produtos com características de consumo de energia reduzido e o fornecimento de ferramentas compatíveis ao MQL.

Gostou? Então compartilhe: