O aço ferramenta pode ser produzido de diferentes formas. As duas mais comuns são a fundição do lingote e a metalurgia do pó. Entretanto uma tecnologia mais recente, denominada conformação por spray (spray forming) ou Osprey , já está disponível comercialmente. O desenvolvimento dos processos de metalurgia do pó e da conformação por spray se deu na década de 70.

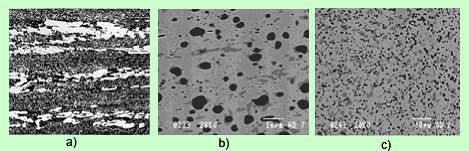

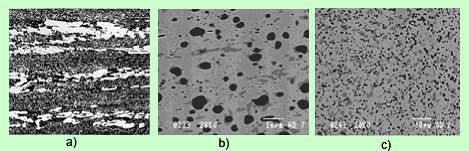

As diferenças metalúrgicas entre os três processos são o tamanho dos carbonetos e a distribuição na matriz (ver a figura abaixo).

A distribuição dos carbonetos na estrutura do aço ferramenta: a) convencional - tamanho e distribuição heterogêneo; b) conformação por spray– carbonet

A diferença entre os três processos de manufatura do aço ferramenta é o custo. O método convencional de fundição é o de mais baixo custo. Segue-se a conformação por spray e a seguir o da metalurgia do pó.

A seguir apresenta-se em termos gerais a característica de cada um dos processos de manufatura.

Processo convencional da Fundição do Lingote

É o processo mais utilizado para a produção de aço ferramenta.

A figura acima ilustra o processo, que segue os seguintes passos:

- O metal líquido é transferido para a panela onde a composição química final é ajustada e depois é vazado em lingotes. O molde é preenchido a partir do fundo.

- Depois da solidificação o lingote pode ser processado por forjamento ou laminação.

O processo produz tamanho e distribuição não uniforme dos carbonetos. O tamanho típico dos carbonetos fica em torno de 25 microns.

Processo da Metalurgia do Pó

O processo da metalurgia do pó pode produzir diferentes ligas, inclusive não ferrosas.

A figura acima ilustra o processo, que segue os seguintes passos:

- O metal líquido é atomizado pela ação de um gás inerte com alta velocidade, que transforma o metal líquido em gotículas. As partículas assim formadas caem através de uma torre de resfriamento, e solidificam.

- O pó resultante é coletado e transferido para uma cápsula, hermeticamente fechada. A cápsula é então aquecida até a temperatura de forjamento e forjado.

Num processo denominado prensagem isostática a quente, a temperatura e a pressão comprimem a cápsula densificando o pó. A aplicação de gás inerte sob pressão e elevada temperatura garante a remoção de vazios internos, criando assim uma forte ligação metalúrgica através do material. Os lingotes resultantes podem ser laminados ou forjados.

O processo cria carbonetos esferoidizados e uniformemente distribuídos com tamanhos em torno de 3 a 4 microns.

Processo da conformação por spray

A figura acima mostra o processo. Neste caso o atomizador possui dois bocais oscilantes. Gás inerte em alta velocidade flui através dos bocais transformando o metal líquido em gotículas. Durante a atomização as pequenas gotas (que são semi-sólidas) são coletadas numa pré-forma em formato de disco metálico e submetidas a giro e movimento ascendente.

O controle do movimento da pré-forma e das condições de atomização produz billets com diâmetros de aproximadamente 50 cm e 250 cm de comprimento.

Depois de um ciclo de tratamento térmico de recozimento, as barras podem ser processadas por laminação e forjamento para obtenção de dimensões mais adequadas ao uso. Dimensões comerciais para os diâmetros vão de 25,4 mm a 35 mm de diâmetro e para barras chatas, de 15 a 25 mm de espessura por 13 a 45 mm de largura.

A rápida solidificação das gotículas gera uma microestrutura de carbonetos circulares e uniformemente distribuídos com tamanhos na faixa de 10 microns.

Efeitos do processo na Ductilidade e Resistência ao Desgaste

Os fatores que mais influenciam na ductilidade e na resistência ao desgaste são a quantidade de carbonetos (volume), seu tamanho e distribuição. O volume de carbonetos depende dos elementos de liga do material.

Os efeitos podem ser resumidos da seguinte forma:

- Quanto menor o volume de carbonetos, maior é a ductilidade.

- Quanto menor o tamanho dos carbonetos, maior é a ductilidade

- Quanto mais uniforme a distribuição dos carbonetos, melhor é a ductilidade.

- Quanto maior o volume de carbonetos, maior a resistência ao desgaste.

Para uma mesma composição de aço produzido pelos três processos apresentados, pode-se afirmar que o Processo Convencional da Fundição do Lingote apresenta a ductilidade mais baixa e a melhor resistência ao desgaste. O Processo de Metalurgia do Pó apresenta a ductilidade mais alta e a menor resistência ao desgaste. O Processo de Conformação por Spray tem características de ductilidade e desgaste intermediárias.