por

Patrick de Vos | 28/01/2020

Notícias

Eficiência de fabricação significa entregas no prazo e clientes satisfeitos

Uma oficina de usinagem procura produzir um determinado número de peças, no nível de qualidade necessário, da forma mais eficiente e entregue no prazo¤ Tradicionalmente, as empresas de manufatura definiam eficiência pelo retorno sobre o investimento. O sucesso era medido em termos de lotes contínuos de milhares ou centenas de milhares de peças e a manutenção da produção constante de uma ou várias máquinas era o objetivo. Desse ponto de vista, uma máquina que estava trabalhando e fazendo peças era considerada eficiente.

Atualmente, os fabricantes operam com mais freqüência em cenários de produção de baixos volumes/alta diversificação, adaptados às diferentes necessidades dos clientes. Os tamanhos dos lotes podem variar de centenas de peças a um único dígito. No entanto, mesmo quando todas as máquinas da empresa estão funcionando sem parar, os clientes ainda podem estar esperando as peças encomendadas. As estratégias de produção de alto volume entram em conflito com a flexibilidade e os requisitos de planejamento complexos dos cenários de produção de baixo volume.

No atual ambiente da fabricação, a verdadeira eficiência envolve um equilíbrio flexível entre a produção máxima e o atendimento oportuno de uma ampla variedade de pedidos individuais de clientes. O foco está no resultado final: entrega pontual de produtos e clientes satisfeitos.

Controle da qualidade

Ao equilibrar produção e demanda, os fabricantes devem ter cuidado para manter a qualidade do produto. Lidar com peças de qualidade inaceitável forçará mudanças não planejadas nos cronogramas de produção, consumirá tempo e dinheiro e atrasará as entregas. O planejamento aleatório causará interrupções da produção e deixará as máquinas paradas, enquanto os custos de mão-de-obra da fábrica se multiplicam para lidar com os problemas imprevistos que as paradas causam.

Continua depois da publicidade |

A qualidade da peça em fabricação geralmente é descrita em termos de atender aos requisitos de dimensão e acabamento superficial. Uma medição adicional da qualidade, ou seja, o desempenho da entrega no prazo, pode ser chamada de qualidade do processo. O fabricante deve controlar os processos na medida em que o tempo de produção planejado seja suficiente para concluir o trabalho e entregá-lo ao cliente no tempo prometido.

Clientes satisfeitos Versus Lucros

As máquinas de uma fábrica podem funcionar 100% do tempo, mas se o desempenho de entrega for insatisfatório e decepcionar os clientes e eles pararem de comprar os produtos, a fábrica fecharᤠManter os clientes satisfeitos é um dos objetivos principais, mas concentrar-se apenas na satisfação do cliente pode ameaçar a lucratividade. O foco no cliente é fundamental, mas o fabricante deve maximizar a utilização de seus equipamentos, além de atender ao volume de peças do cliente, aos requisitos de qualidade e aos requisitos de entrega.

Promessas e planejamento

Um processo de fabricação bem-sucedido envolve a interação coordenada de vários grupos dentro da organização. Um grupo promete aos clientes determinados resultados em relação ao custo, qualidade e prazo de entrega das peças que eles encomendam. Os outros grupos da organização, incluindo engenharia, compras, chão de fábrica e administradores, devem garantir que essas promessas sejam cumpridas.

Os vários grupos definem a eficiência de maneira diferente. A equipe de usinagem deseja otimizar os processos de usinagem individuais para obter o máximo rendimento. Grupos fora do processo de usinagem se concentram em melhorar o desempenho geral do sistema. Sua análise abrange questões como a eficácia geral do equipamento (OEE) e a produtividade do trabalho.

O coração da eficiência

Para descrever a eficiência do processo de fabricação em termos biológicos básicos, o coração de qualquer operação de produção é o processo de usinagem. Embora o coração seja indispensável para o corpo, ele não funciona por si só. Faz parte de um sistema que inclui o resto do corpo e o cérebro.

No processo de fabricação, se o coração é a tecnologia de usinagem, o corpo é a organização geral da fabricação, incluindo engenharia, planejamento e administração. O cérebro da organização é o grupo de pessoas que coordena todos os elementos do sistema. No entanto, o cérebro não pode simplesmente decidir se o coração deve bombear mais rápido, assim como uma pessoa não pode controlar o batimento cardíaco apenas com o pensamento. Da mesma forma, um processo de usinagem nem sempre é controlável de uma perspectiva racional.

No mundo atual da tecnologia digital e da Internet Industrial das Coisas (IIoT), as pessoas, especialmente os jovens, querem respostas e regras claras para controlar o processo de usinagem. Infelizmente, em muitos casos, não existem regras racionais e é necessário aceitar, reagir e resolver os problemas inesperados da usinagem.

Problemas inesperados e mão-de-obra não qualificada

Em um mundo perfeito, os funcionários da fábrica possuem o conhecimento, as habilidades e a experiência necessárias para lidar com problemas inesperados no processo de usinagem. No entanto, muitos donos de fábricas reclamam que é difícil manter uma força de trabalho suficientemente capaz. Embora o treinamento pareça ser uma maneira de superar a escassez de funcionários qualificados, surpreendentemente, alguns dizem que seus esforços de treinamento geralmente são desperdiçados porque os funcionários não têm uma mentalidade positiva para aprender novas habilidades. Os proprietários relatam que, em muitos casos em que oferecem treinamento técnico, os funcionários acreditam que já sabem o suficiente para realizar o trabalho designado e não precisam de treinamento adicional.

Tempo total de fabricação

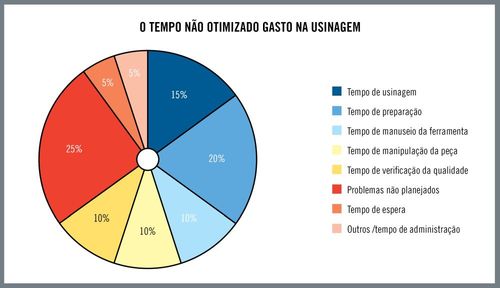

Analisar a eficiência de uma fábrica e eliminar os desperdícios pode agregar tempo adicional para a usinagem e, assim, maior flexibilidade e capacidade de resposta às necessidades do cliente. O tempo total necessário para fabricar uma peça é a soma de muitas atividades separadas. Elas incluem tempo real de usinagem, manuseio de ferramentas, manipulação de peças, verificação da qualidade, problemas inesperados, espera, tarefas administrativas e outros.

Algumas atividades são essenciais e não podem ser eliminadas, como trocas de ferramentas e manipulação de peças. Além das atividades necessárias, as oficinas também gastam tempo lidando com circunstâncias imprevistas, como mudanças no planejamento, problemas de qualidade e espera por ferramentas ou materiais ausentes.

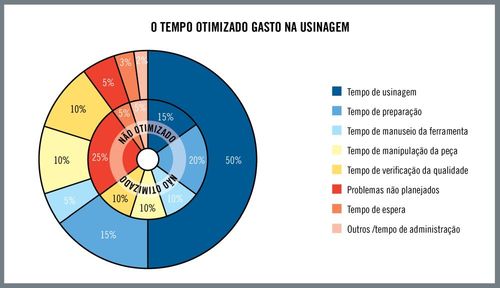

Em um caso, uma fábrica analisou várias atividades diferentes envolvidas na usinagem de uma peça para descobrir a quantidade de tempo consumida (Figura 3). O tempo real de usinagem foi de 15% do total da produção, enquanto a instalação e a espera consumiram um quarto de tempo e problemas inesperados, como falta ou atrasos de ferramentas ou paradas para limpar cavacos excessivamente longos, representavam outros 25%. Ao reduzir o tempo necessário com problemas inesperados, o tempo de preparação, o manuseio de ferramentas, a espera e a administração, o tempo real de usinagem cresceu para 50% do total (Figura 4). O tempo expandido deu à fábrica maior flexibilidade para adequar as operações de usinagem aos requisitos específicos do trabalho do cliente.

Efeitos imprevisíveis dos esforços para economizar tempo

Como resultado de uma investigação de economia de tempo, como a mencionada acima, outra oficina conseguiu triplicar as horas em que os fusos estavam cortando peças ativamente. No entanto, a oficina descobriu que a produção parcial não triplicou.

Um estudo mais aprofundado revelou uma série de questões que contribuíram para o fenômeno. Uma questão importante foi que o tempo do processo original incluía rebarbação fora da máquina. As iniciativas de economia de tempo indicaram que a rebarbação poderia ser realizada com mais eficiência na própria máquina. No entanto, quando a rebarbação fora da máquina foi movida para a máquina-ferramenta, o tempo total do fuso aumentou para compensar a operação de rebarbação. A situação mostra que a economia de tempo em uma área pode resultar em aumento do consumo de tempo ou aparente diminuição da eficiência em outra área.

A lição é que as mudanças operacionais devem ser consideradas em relação ao processo de fabricação em geral. É um equilíbrio difícil, e não há regras gerais, exceto procurar maneiras de usar o tempo disponível da maneira mais eficaz possível.

Mudança de planos

Alcançar eficiência e flexibilidade requer adaptação contínua às mudanças nas demandas de produção¤ As mudanças geralmente se originam externamente quando um cliente modifica o design de um produto ou altera o número de peças necessárias. A oficina de fabricação deve alterar seus planos em resposta, mas isso pode atrapalhar o plano geral da oficina e levar a uma desorganização que causa mais interrupções.

Quando o planejamento não é bem organizado, algumas fábricas podem conduzir as peças pela oficina de maneira aleatória, colocando o trabalho em qualquer máquina disponível e causando mais problemas. A situação pode se tornar um círculo vicioso. Quando os problemas de planejamento começam, eles podem se multiplicar como um vírus. Uma pequena interrupção rapidamente pode se tornar grande. E, como um vírus humano, a interrupção pode ser muito difícil de superar.

A opção de capacidade adicional

Uma maneira de aumentar efetivamente a eficiência e a flexibilidade da fábrica é adicionar capacidade de usinagem adicional. O conceito de capacidade adicional é estranho à maioria das oficinas, e o departamento financeiro de uma fábrica pode endossar o investimento em nova capacidade de usinagem, mas exige que o novo equipamento não fique ocioso. Eles vêem uma máquina como um investimento de um ou dois milhões de euros (ou dólar) e não conseguem entender que, quando é comprada como capacidade adicional, pode permanecer sem uso e não fazer nada regularmente. Mas, na realidade, ela faz algo significativo: garante clientes satisfeitos. É um backup útil que suporta flexibilidade e facilita a solução de problemas imprevistos.

Em algumas situações, em vez de comprar uma máquina de backup, uma oficina trabalhará com seu próprio equipamento até que ocorra sobrecarga e, em seguida, recrutará um subcontratado. Mas se esse subcontratado estiver enfrentando os mesmos problemas de trabalho excessivo e equipe insuficiente, a responsabilidade simplesmente muda para uma parte diferente. É extremamente difícil convencer as oficinas a adquirir uma capacidade adicional, com a possibilidade de que seja usada raramente na melhor das hipóteses.

Prazos de entrega longos Versus Entrega pontual

A pressão para entregar dentro do prazo pode estender o tempo real de produção. Se a fabricação em condições normais leva uma semana, mas o cliente deseja uma garantia absoluta de que a entrega será pontual, a oficina poderá indicar um prazo de entrega de duas semanas para poder contar com uma folga em caso de algum imprevisto. Em outro caso, se um cliente precisar de uma peça em uma determinada data, a oficina poderá iniciar duas peças para ter um backup em processo, caso algum imprevisto aconteça na primeira peça. Essas práticas improvisadas consomem desnecessariamente tempo e despesas de produção e, na verdade, estendem os prazos de entrega além do que normalmente seriam.

Opções de multitarefa

Outra maneira de aumentar a eficiência e a flexibilidade da oficina, embora seja cara, pode ser empregar automação na forma de uma máquina multitarefa e um pool de paletes. A oficina pode mudar rapidamente uma célula automatizada de um trabalho para outro e usar os paletes para criar e armazenar preparações futuras. Esse sistema pode ser construído em torno de uma máquina multitarefa, cercada por paletes de peças e acompanhada por um magazine adicional com várias ferramentas, todas manuseadas por um robô. Nessa situação, o pessoal do turno do dia pode configurar a máquina e os paletes para processar uma variedade de peças, e o turno da noite pode produzir as peças. Essa solução, no entanto, é relativamente cara e não está no nível de investimento que todas as empresas podem pagar.

Obstáculos da multitarefa

Um impedimento organizacional para a abordagem de multitarefa é a prática típica da fábrica de organizar máquinas com base apenas na função, como manter um departamento de fresamento, departamento de torneamento etc. separados. Em muitos casos, é melhor ter máquinas organizadas em células onde cada grupo de máquinas possui certas capacidades de processo adequadas a grupos ou famílias específicas de peças. O agrupamento de máquinas simplesmente por função também incentiva os funcionários da oficina a se descreverem de maneira limitada, como operador de torno ou operador de fresadora. O treinamento dos operadores para serem multifuncionais e capazes de operar diferentes tipos de máquinas oferece a uma oficina a flexibilidade de equilibrar seus próprios problemas de capacidade interna.

Conclusão

A eficiência atual na fabricação inclui uma forte ênfase na satisfação do cliente, além de encontrar as melhores maneiras de usinar peças. Os fabricantes devem equilibrar os esforços para fornecer consistentemente a pontualidade da entrega com a necessidade de serem lucrativos. Além de otimizar as operações de usinagem, uma atenção cuidadosa a questões como qualidade das peças e dos processos, o planejamento organizado da perspectiva da organização de fabricação como um todo e a análise contínua dos elementos do consumo de tempo na usinagem podem expandir significativamente o tempo disponível para usinagem das peças e resultam em maior flexibilidade e eficiência.

Suporte a uma mentalidade de produção eficiente

A evolução das estratégias de fabricação apresenta aos profissionais da usinagem uma série de novos desafios. Máquinas-ferramenta altamente automatizadas, software intuitivo e ferramentas de corte avançadas reduziram as responsabilidades práticas de um mecânico. Infelizmente, um efeito colateral dessa sofisticada tecnologia de produção é a tendência de alguns funcionários se estabelecerem em um estado de espírito "bom o suficiente" em relação às suas habilidades no trabalho.

Muitos proprietários de oficinas descobriram que, quando alguns funcionários recebem treinamento profissional, eles não se entusiasmam e acreditam que têm habilidades suficientes para fazer seu trabalho. Esses funcionários não têm a mentalidade necessária para crescer e avançar no novo ambiente de fabricação.

Na Flandres, esse estado de espírito é descrito com o ditado: "É inútil dar uma vela e óculos de leitura a uma coruja, se ela não puder ou não estiver disposta a ler." O equivalente da frase nos EUA é "Você pode dar água ao cavalo, mas não pode obrigá-lo a bebê-la". Basicamente, não importa a parte do mundo, as pessoas receberão todos os meios necessários para atingir uma meta, mas se não quiserem participar, o esforço é em vão.

Atualmente, na maioria das oficinas mecânicas, hardware, ferramentas e programas de usinagem estão presentes e são poderosos. Conseqüentemente, as pessoas se tornaram o elemento crucial para a eficiência na fabricação. Juntamente com uma mentalidade de visão de futuro, a habilidade especial necessária hoje é a capacidade de ler o processo de usinagem, não trabalhando com um computador, mas permanecendo na máquina, ouvindo e observando o processo.

Geralmente, o processo indica seu status, da mesma maneira que alguém pode ouvir seu próprio coração e sentir se está bem ou não. Essa consciência não é calculada com uma fórmula. É essencial saber o que observar e quais são os fatores favoráveis no ambiente do processo. A Seco oferece muitas formas de treinamento técnico, conhecimento e suporte de usinagem. Quando os funcionários da fábrica têm a mentalidade certa, a Seco está lá para ajudá-los a aprender e aplicar o que precisam para ter sucesso.

O conteúdo e a opinião expressa neste artigo não representam a opinião do Grupo CIMM e são de responsabilidade do autor.

Tópicos:

Gostou? Então compartilhe:

Patrick de Vos

Gerente de Desenvolvimento Comercial & Gerente de Educação Técnica e Consultoria da Seco