Notícias

Chapas metálicas – Espessuras e Raios

Senhores,

Uma das coisas mais importantes quanto a aplicação de um software CAD para o desenvolvimento de máquinas e equipamentos, se trata do ambiente de chapas metálicas. Mas sempre acabam por existir uma série de itens a serem solucionados, como:

• Materiais disponíveis

• Espessuras de chapas

• Raios de dobras compatíveis a cada espessura

A problemática principal

A seleção de uma chapa acarreta em saber qual material atenderá os requisitos funcionais, entre eles:

• Aço Inox

• Aço Carbono

• Alumínio

Mas o que muitas pessoas deixam a desejar no quesito de software CAD se trata de especificar todas as características do material. Muitos selecionam aço carbono, mas qual deles? 1010, 1020, 1030, 1040 ou outro?

Cada composição de material tem por objetivo determinadas funcionalidades, entre elas:

• Otimização de massa

• Condução térmica

• Diminuição de deformação da peça

• Aumento da capacidade de carga

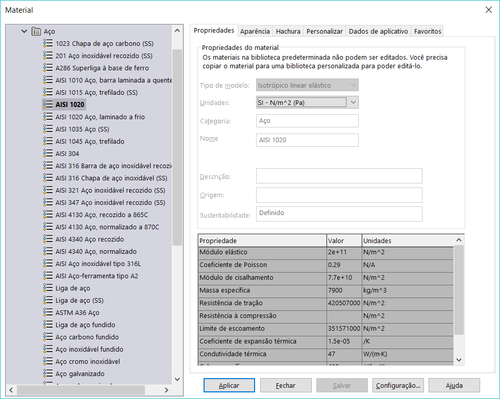

Em softwares como o SolidWorks ou o CATIA, existem bibliotecas de materiais, entretanto elas representam apenas uma pequena parte do que existe no mundo real. Vejam a imagem abaixo na representação do banco de dados do SolidWorks:

Um primeiro processo para os usuários é administrar o trabalho com os materiais de forma adequada. Outro detalhe que não pode ser esquecido é o tipo de tratamento utilizado na hora da composição da chapa metálica. Chapas laminadas a frio ou a quente possuem uma diferença muito grande nas propriedades físicas.

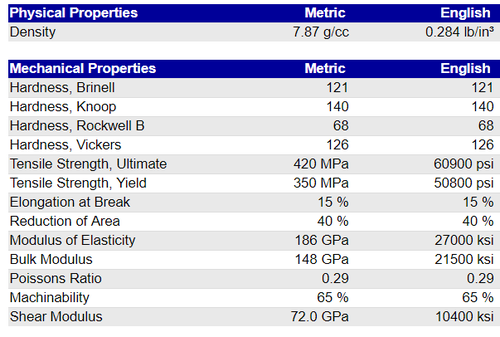

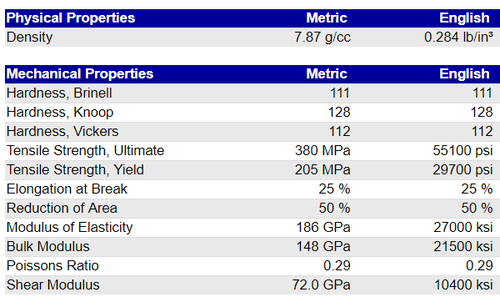

Abaixo seguirão duas imagens onde existirá a comparação de um material submetido a dois tratamentos de fabricação distintos. Enquanto um será submetido a uma laminação a frio, o outro será manufaturado à quente. Porém, a principal observação deverá ocorrer no limite de escoamento e ruptura dos itens, onde a não especificação correta poderá acarretar em problemas de funcionamento na aplicação do componente.

Aço 1020 laminado a frio

Aço 1020 laminado a quente

As informações de materiais foram retiradas do MatWeb

Espessuras de chapas

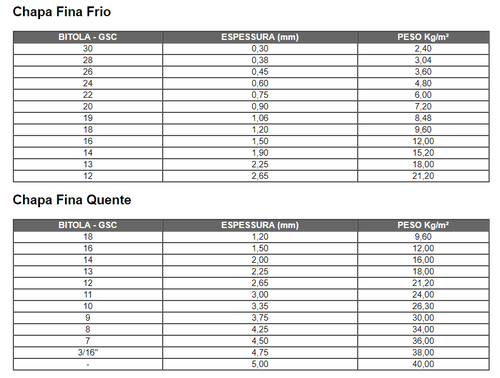

Trabalhar com chapas metálicas também demanda saber que os valores de espessuras não são tão livres quanto muitas vezes imaginamos, principalmente por dois quesitos:

• Os valores de espessuras são determinados por fabricantes

• Mesmo um determinado fabricante possuindo todas as espessuras, nem sempre a empresa possuirá elas à disposição em seus estoques ou para comercialização na região

Abaixo seguem algumas tabelas de chapas.

Basicamente o que tem que ficar claro é que a espessura é relacionada ao material selecionado... Teremos que saber relacionar de forma adequada os materiais na definição para saber o que estará disponível para os materiais.

Raios de dobras

A definição das dobras das chapas metálicas dependem de uma combinação de fatores:

• Material a ser dobrado

• Espessura do material selecionado

• Ferramenta disponível para a execução da dobra

Já escutei muito em fábricas de clientes a seguinte frase:

"Não possuímos todas os tamanhos de ferramentas de dobras, por isso todas as chapas são desenhadas com raio de XX milímetros."

Esse tipo de definição “tranca” completamente o projeto, uma vez que não existem métodos de utilização de outros raios, a informação tem que ser distribuída de forma adequada para evitar erros dimensionais em componentes.

Outro tipo de situação crítica é a escolha de um raio de dobra muito pequeno para uma chapa grossa. Uma das coisas que deveremos lembrar é o fato de que a dobra de uma chapa consiste na execução de uma deformação plástica definitiva junto a uma região da chapa. Portanto, se o raio for muito pequeno, existirá uma tendência a rompimentos ou trincas nas regiões de dobras e poderá causar erros de manufatura graves nos componentes.

Possível solução

Para cenários complexos onde a manufatura de chapas é necessária, existem então os seguintes itens que necessitam ser sistematizados:

1. Biblioteca de materiais

2. Tabelas de espessuras de chapas e raios

3. Associação dos materiais as espessuras.

A maior parte dos CAD’s tridimensionais do mercado possuem os seus ambientes de chapa metálica e métodos de se amarrar as informações acima. Porém, nem todos os usuários conhecem os métodos de amarração destas informações.

Sds,

Guilherme Kastner

O conteúdo e a opinião expressa neste artigo não representam a opinião do Grupo CIMM e são de responsabilidade do autor.

Tópicos:

Gostou? Então compartilhe:

Técnico de aplicações da SKA Automação de Engenharias desde setembro de 2004. Trabalhou com diversas Soluções Autodesk, SolidWorks. Nos últimos anos o trabalho tem sido focado na melhoria da comunicação das engenharias com os seus clientes dentro das corporações como a fábrica, administrativo e outros setores.

Mais artigos:

- 11/12 O que as fazendas verticais nos mostram em relação a manufatura aditiva?

- 05/10 8 justificativas técnicas para o processo de gestão de mudanças

- 07/09 Ensino de engenharias e novas demandas de 2020

- 03/08 Os 3 sistemas essenciais para manter uma fábrica em operação

- 01/07 Suporte a projetos de instalações