Notícias

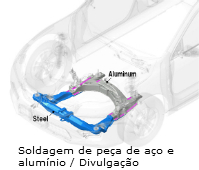

A Honda desenvolveu uma nova tecnologia para a soldagem contínua de aço e alúminio. A técnica foi aplicada pela primeira vez em um subchassi de um veículo de produção de massa, nesse caso o Accord 2013, versão norte-americana recém lançada. Segundo a empresa, a aplicação será expandida para outros modelos em breve.

Até o momento, algumas indústrias conseguiram unir peças de alumínio e aço pelo processo de solda a ponto, a soldagem contínua dos dois metais diferentes ainda não era possível.

O método desenvolvido pela Honda gera uma ligação estável entre o aço e alumínio, movendo uma ferramenta rotativa na peça de alumínio, posicionada sobre a de aço. Como resultado, de acordo com a fabricante, há uma união tão ou mais resistente que a soldagem tradicional, com gás inerte aplicada entre peças de alumínio.

O método desenvolvido pela Honda gera uma ligação estável entre o aço e alumínio, movendo uma ferramenta rotativa na peça de alumínio, posicionada sobre a de aço. Como resultado, de acordo com a fabricante, há uma união tão ou mais resistente que a soldagem tradicional, com gás inerte aplicada entre peças de alumínio.

Vantagens

A Honda afirma que a nova tecnologia resulta em mais economia de combustível e redução do peso do subchassi em 25% em relação a um de aço convencional. Além disso, o consumo de energia durante o processo de soldagem tem uma queda de quase 50% e o equipamento tem dimensões compactas, podendo ser utilizado por um robô industrial comum.

O processo também permite aos engenheiros adotar novo design para os subchassis, permitindo o reposicionamento dos pontos de montagem da suspensão, o que aumenta a rigidez do conjunto em 20%, contribuindo para melhorar a dinâmica dos carros.

A técnica também pode ser usada para unir alumínio com alumínio, aumentando sua versatilidade. Na linha de produção, a aplicação do novo sistema é controlada por um sistema de inspeção que utiliza uma câmera de infravermelho e laser, que confere a qualidade da união das peças.

Gostou? Então compartilhe:

Tópicos: