Notícias

Por W. de Rossi, I. A. Almeida, J. R. Barretta

Instituto de Pesquisas Energéticas e Nucleares – IPEN /CNEN, São Paulo SP.

A obtenção de corte a laser com acabamento de superfície que satisfaça os requisitos de baixa rugosidade, ausência de rebarbas e que mantenha as propriedades mecânicas e funcionais originais da peça muitas vezes não é uma tarefa trivial [1]. Além do próprio material e do estado da sua superfície, diversos são os fatores de processo que influenciam nas características da superfície processada, como potência do laser, velocidade de deslocamento, tipo e pressão do gás de assistência, comprimento focal da lente de focalização e posição do foco em relação à superfície.

Para o caso de um laser pulsado, ainda podemos acrescentar a energia por pulso, a sua largura temporal e taxa de repetição. Muitos destes parâmetros não são independentes, e o intervalo de atuação de uns depende do particular valor de outros. Além disso, o grau de influência de alguns em um determinado processo também depende do valor de outros parâmetros.

Assim, uma análise cuidadosa e criteriosa deve ser feita quando a intenção é a de otimizar um processo a laser. Neste trabalho o objetivo

foi o de caracterizar e controlar a qualidade da superfície de corte de chapas de titânio comercialmente puro (grau 2) e da liga Ti6Al4V (grau 5). Para isso, um laser pulsado de Nd:YAG, de construção própria, foi utilizado e uma série de ensaios foram realizados de acordo com um Desenho de Experimentos – DOE [2] especialmente projetado para isso.

Estes experimentos foram realizados em dois estágios, onde primeiramente foram considerados seis parâmetros de processo com dois níveis cada um, e em seguida outro DOE foi estruturado onde dois parâmetros de menor influência foram suprimidos, e os valores dos

demais foram reajustados conforme os resultados do primeiro experimento.

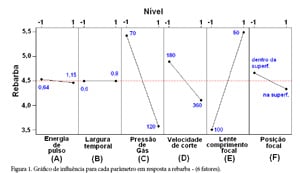

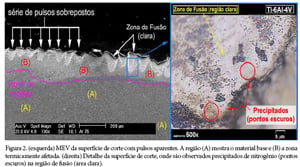

Assim os parâmetros escolhidos foram: energia do pulso laser, largura temporal deste pulso, pressão do gás de processo, velocidade de corte, comprimento focal da lente de focalização e posição do foco. No segundo conjunto de parâmetros, o comprimento focal da lente e a posição do foco foram fixados. Nos desenhos realizados, os arranjos fatoriais foram considerados para se determinar as influências das diversas combinações destes fatores sobre duas características de corte consideradas: a formação de rebarbas (figura 1) e a rugosidade. As amostras foram analisadas por microscopia óptica para a determinação da condição da borda de corte e da formação de rebarbas.

camada de material fundido foi praticamente eliminada após a otimização do processo.

A formação de rebarbas foi grandemente diminuída, praticamente eliminando a necessidade de retrabalho (figura.3).

Embora bastante trabalhoso este estudo demonstrou a possibilidade de otimização do corte de chapas de titânio pela utilização de um desenho de experimentos. Os resultados finais apresentaram uma diminuição de quatro vezes a quantidade de rebarbas e um aumento de dureza de pequena importância para aplicações práticas.

Agradecimentos

À CAPES e CNPq proc.:420156/2005-4 e proc. 470965/2006-1

Referências

1 I. A. Almeida, W. de Rossi, M. S. F. Lima, J. R. Berretta, G. E. C. Nogueira, N. U. Wetter, N. D. Vieira Jr. Journal of Materials Processing Technology, 179, 105, (2006).

2 D.C. Montgomery, Design and Analysis of Experiments, 4th ed., John Wiley & Sons, New York, 1997

Gostou? Então compartilhe: