por

Sangram Dash | 02/05/2023

Notícias

Pastilhas da Sandvik Coromant podem ajudar a reduzir emissões de um veículo

Uso das pastilhas para fresamento automotivo da Sandvik Coromant podem colaborar com redução de peso de equipamento original

Além das constatações ICCT, o relatório Lightweight, heavy impact, da McKinsey & Company, oferece cálculos detalhados sobre como os veículos mais leves produzem menos emissões de CO2: "Medidas de redução de peso podem reduzir as emissões de CO2 até certo ponto (aproximadamente 0,08 g de redução de CO2 por quilograma)." O relatório continua: "Se um fabricante de equipamento original (OEM) conseguir reduzir o peso do veículo em 100 kg, ele deixará de emitir aproximadamente 8,5 g de CO2 a cada 100 km."

Em resposta a constatações como essas, os fabricantes automotivos estão se voltando para a "redução de peso", o que implica na fabricação de carros e caminhões mais leves para melhorar a eficiência de combustível e o manuseio. Obviamente, metais mais leves, como alumínio e magnésio, podem ajudar nesse sentido. Mas a redução de peso vai além da mera escolha de materiais mais leves - especialmente quando materiais mais pesados, como aços forjados, cromo-cobalto, Inconel ou ferros fundidos cinzentos e nodulares (NCIs) - ainda são amplamente usados na manufatura de veículos.

Em vez disso, os fabricantes devem projetar esses metais "pesados" de modo a serem uma alternativa eficiente e forte aos metais mais leves. Isso significa produzir peças mais complexas, próximas da forma definitiva, com base em desenhos mais complexos, o que é difícil ao produzir materiais ISO-K, mais difíceis de usinar. Todos os ferros fundidos contêm carboneto de silício (SiC), muito abrasivo para a aresta de corte. Um outro desafio para os OEMs é fabricar essas peças mais complexas com a mais alta qualidade, com alta produtividade e um baixo custo por peça.

Quando há necessidade de produzir diferentes peças e para retirar grandes quantidades de material rapidamente da peça bruta, o fresamento de cantos é a melhor abordagem. A aplicação do fresamento básico, porém, versátil, garante uma ação de corte mais leve que, por sua vez, minimiza o impacto sobre a ferramenta e assegura que a peça permaneça na forma. Com o fresamento de cantos, a ferramenta cria um plano e uma superfície de canto, simultaneamente.

Continua depois da publicidade |

Para conseguir isso, é essencial que seja usado o ângulo correto para evitar deslocamentos indesejados entre a fresa e a peça. O ângulo de 90 graus é definitivamente o mais adequado, mas outros ângulos podem ser usados dependendo da aplicação.

Um "toque de leveza"

Há uma série de pastilhas de fresamento de cantos no mercado desenhadas para um ângulo de fresamento próximo a 90 graus. Geralmente, essas pastilhas têm oito arestas - quatro na frente e quatro atrás para produzir o canto e a área plana simultaneamente - ou seis, em alguns casos. No entanto, a Sandvik Coromant percebeu que havia espaço para um novo conceito de fresamento de cantos, que traria maior produtividade, vantagens na vida útil das ferramentas e benefícios econômicos para os OEMs.

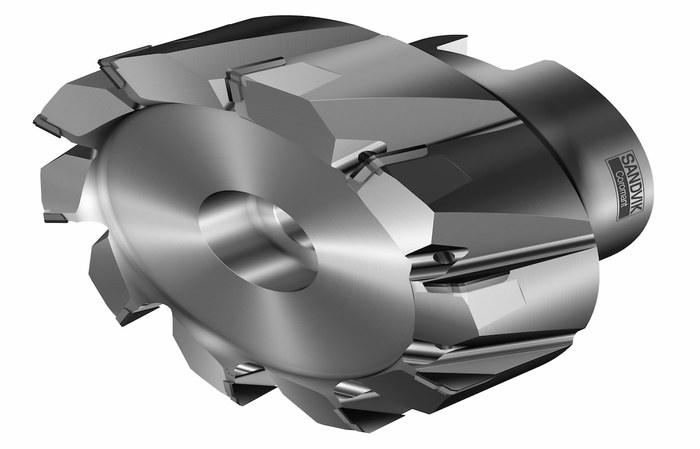

Em resposta aos desafios acima, a Sandvik Coromant desenvolveu a família de pastilhas CoroMill MF80. Desenhadas para aplicações de fresamento automotivo em materiais ISO-K e ISO-P, as pastilhas têm oito arestas de corte, proteção contra cavacos e micro geometria otimizada. Em particular, as ferramentas são desenhadas para serem ideais para peças de paredes finas e set-ups de máquinas com estabilidade limitada. A aresta de corte é inclinada para se obter uma ação de corte suave e baixas forças de corte. Isso proporciona maior segurança e escoamento de cavacos, bem como uma aresta wiper para um acabamento superficial superior.

A CoroMill MF80 não é inteiramente nova, mas baseada em uma plataforma tecnológica semelhante à existente na Sandvik Coromant CoroMill 345. Este novo conceito de fresamento oferece uma fresa 40% mais leve com calço de proteção e grande número de pastilhas para usinagem segura e estável, mesmo em aplicações de balanço com tendência a vibrações.

Com aplicações de fresamento de cantos e faceamento, as ferramentas de corte com ângulo de ataque de 90 graus geralmente são preferidas porque geram forças de corte radiais e, o que é importante, transferem mais energia de corte para longe da peça. Isso é especialmente ideal ao se usinar peças com paredes mais finas ou próximas da forma definitiva. A CoroMill MF80 realmente permite um ângulo de abordagem de 89,5 graus, de modo que a fresa multiaresta possa trabalhar ainda mais próxima da fixação durante a usinagem.

O ângulo próximo a 90 graus também reduziu as forças axiais para um fresamento melhorado em peças de paredes finas e em fixações fracas, sem vibração. As principais vantagens aqui incluem melhor precisão e uso da máquina, mas também garante uma vida útil mais longa da ferramenta com menos refugo.

Desempenho da CoroMill MF80 ao usinar materiais ISO-K e ISO-P

Testes de desempenho

Em um caso, a CoroMill MF80 foi comparada com a fresa da concorrência em uma aplicação de fresamento de cantos de desbaste para produzir peças de bombas e válvulas a partir de uma peça de trabalho em aço carbono ISO-P (DIN 1.0619). As fresas foram postas em funcionamento com parâmetros de corte idênticos - um n de 500 rpm, um vc de 125 m/mm, ae de 15/50 mm e ap de 5 mm e fz de 0,15 mm ― com uma exceção, o vf. A fresa concorrente funcionava a 375 mm/min e a CoroMill®MF80, a 600 mm/min.

No final, a CoroMill MF80 obteve um aumento de produtividade de 60%. A fresa da concorrente produziu nove peças, enquanto a CoroMill MF80 produziu 15. Quanto à vida útil da ferramenta, após 40 minutos de tempo de usinagem, somente o lascamento era visível na CoroMill MF80 e a fresa obteve um aumento da vida útil da ferramenta de 67%. A principal vantagem para o cliente foi que a proteção do calço da fresa e o alto número de arestas da pastilha que puderam reduzir o custo por peça em aplicações de desbaste ou fresamento de cantos.

Em outro teste, a CoroMill MF80 e uma pastilha da concorrência foram usadas em uma aplicação de desbaste em uma peça de trabalho ISO-K. As fresas foram usadas para produzir suportes a partir de uma peça de ferro fundido esferoidal ISO-K(GJS400/K3.1.C.UT). Novamente, as duas ferramentas foram usadas com os mesmos parâmetros de corte, incluindo uma profundidade radial de corte de 20 a 80 mm (ae) e profundidade axial de corte de 2-3 mm (ap). Cada fresa funcionou a uma velocidade do fuso (n) de 1000 rotações por minuto (rpm), uma velocidade de corte (vc) de 250 metros por minuto (m/min) e avanço da mesa (vf) de 1200 milímetros por minuto (mm/min). Houve uma pequena diferença no avanço por dente (fz), 0,24 mm para a fresa do concorrente e 0,3 mm para a CoroMill MF80.

O resultado final foi que o cliente obteve um aumento de 54% em ferramentas com a fresa da Sandvik Coromant. Enquanto a fresa do concorrente produziu dez peças em 55 minutos antes de mostrar sinais de desgaste, a CoroMill MF80, por sua vez, funcionou durante 82 minutos e produziu 15 peças.

A CoroMill MF80 pode beneficiar enormemente as aplicações de redução de peso dos OEMs, com desempenho mais duradouro e produtivo ao usinar materiais mais pesados como ISO-K NCIs, Inconel ou ferros cinzentos, aços forjados e cromo cobalto. Essas vantagens também podem se mostrar essenciais para ajudar os fabricantes a produzir veículos que atendam às rigorosas regulamentações de emissão de CO2, mantendo um custo menor por peça e garantindo que, nas palavras do relatório da ICCT, "A redução da massa é uma forma eficaz de reduzir as emissões de um veículo".

* Esta empresa é parceira do Grupo CIMM

O conteúdo e a opinião expressa neste artigo não representam a opinião do Grupo CIMM e são de responsabilidade do autor.

Tópicos:

Gostou? Então compartilhe:

Sangram Dash

Gerente de aplicação de produtos na Sandvik Coromant para fresamento indexável