por

Danilo Braga | 27/05/2020

Notícias

Como o desalinhamento de eixos ocorre e quais os perigos para o seu equipamento

O desalinhamento de eixos é considerado a segunda fonte de vibração mais prevalente após o desbalanceamento, o qual ocorre devido ao mau alinhamento entre peças correspondentes, como metades de acoplamento, eixos, polias e etc. De maneira mais técnica o desalinhamento pode ser definido como a condição quando a linha central geométrica de dois eixos acoplados não coincidem ao longo do eixo de rotação.

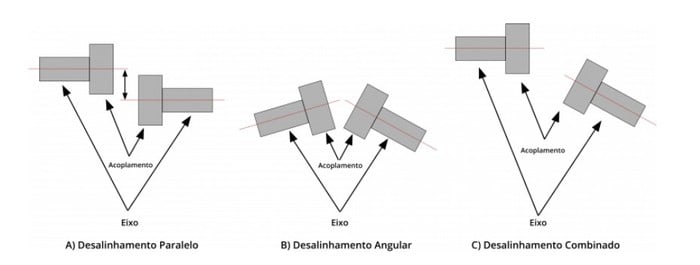

Esses desvios podem apresentar-se de três forma distintas:

- Desalinhamento paralelo ou radial;

- Desalinhamento angular ou axial;

- Desalinhamento combinado;

O desalinhamento paralelo ou radial, acontece quando as linhas de centro dos eixos estão paralelamente afastadas. Por outro lado, no caso de desalinhamentos angulares ou axiais esse desvio é observado pelo ângulo formado entre as linhas de centro em um plano no espaço. E o desalinhamento combinado, é a mais comum das situações, e ocorre justamente quando existem desvios paralelos e angulares em um mesmo conjunto de linhas de centro.

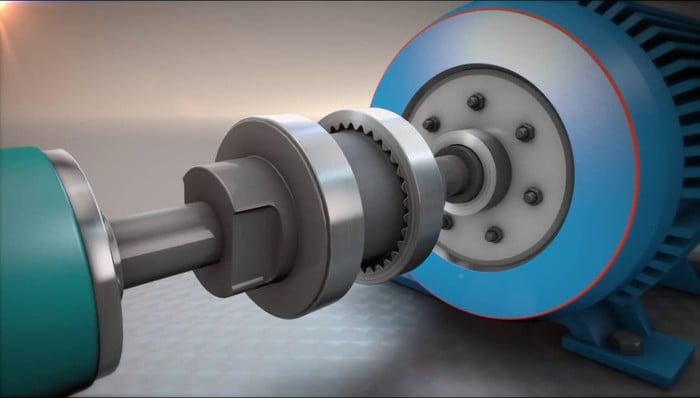

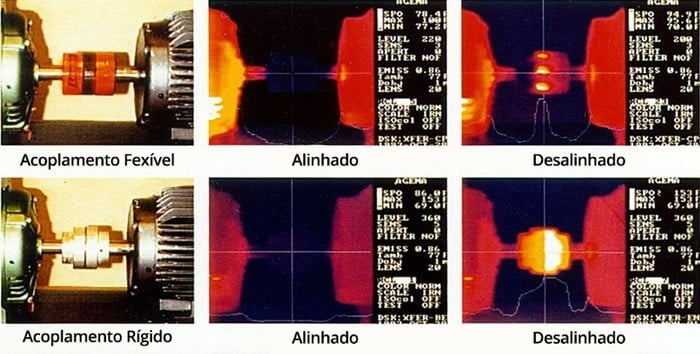

No caso de alinhamento de eixo, em geral, acoplamentos rígidos e flexíveis podem ser empregados. Embora os acoplamentos flexíveis sejam preferíveis por compensarem parte do desalinhamento, existem padrões geralmente aceitos para o desalinhamento do eixo com vários tipos de acoplamentos, de forma que é de extrema importância ter as linhas de eixo alinhadas o mais próximo possível.

ALINHAMENTO DE EIXOS E SUA IMPORTÂNCIA

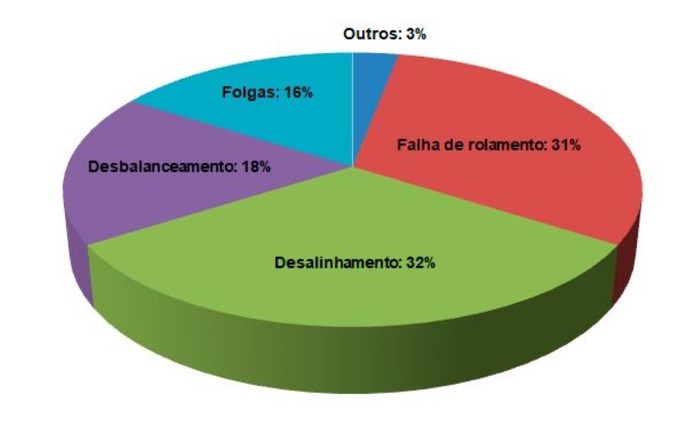

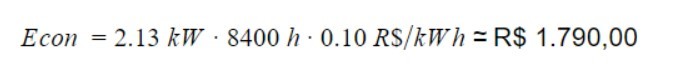

Segundo pesquisa realizada com os participantes (em sua maioria profissionais de manutenção e confiabilidade) da International Maintenance Conference IMC-2012 sobre falhas mais recorrentes em máquinas, o desalinhamento se destaca em primeiro lugar ou dentro da margem de incerteza da pesquisa está entre os top 3.

Continua depois da publicidade |

Falhas em Máquinas

Enquanto isso, alguns estudos apontam que as paradas de máquinas nas indústrias brasileiras causadas por problemas relacionados ao alinhamento inadequado dos eixos chegam a mais de 50%. Além disso, acredita-se que 90% das máquinas funcionam fora das tolerâncias recomendadas de alinhamento, o que pode levar a uma série de problemas de performance da máquina, custo e degradação de outros componentes.

PROBLEMAS OCASIONADOS PELO DESALINHAMENTO

Com relação a performance:

Na condição de desalinhamento o aumento de temperatura, ruído e vibração dissipam parte da energia que deveria ser convertida em trabalho, o que leva em uma redução direta da eficiência da máquina desalinhada.

Com relação ao custo:

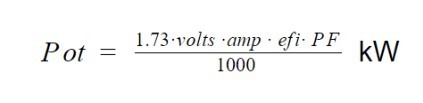

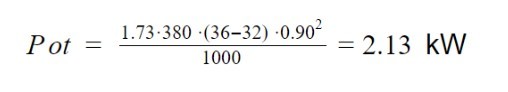

Existe um custo para produzir tal energia dissipada, o que pode impactar diretamente na energia consumida por um motor elétrico, por exemplo. Durante a sua partida, o motor elétrico consome mais energia (devido seu estado de inércia) e o desalinhamento dificulta a entrada em regime de operação, aumentando o consumo de corrente e gerando problemas no dimensionamento dos dispositivos de proteção. Além disso, o motor passa a consumir mais energia para realizar seu trabalho gerando um gasto maior na conta de energia elétrica. O correto alinhamento pode reduzir o consumo de energia em até 15%, talvez até mais. Considerando que consumo de potência de um motor elétrico AC trifásico é dado por:

Considerando agora um motor de 25 HP nas condições: volts= 380 V, efi=90% e PF=0.9, com consumo de corrente antes do alinhamento de 36 A e após o alinhamento de 32 A operando 350 dias/ano (o que representa 8400 h), logo 2.13 kW são consumidos devido ao desalinhamento.

Assumindo o preço do kWh igual a R$ 0,10, a economia anual gerada pela correção deste desalinhamento é de R$ 1.790,00.

Com relação a degradação de outros componentes:

Infelizmente, os custos não são restritivo somente ao consumo de energia, a degradação em outros componentes gerada pelo desalinhamento pode levar a uma troca prematura de componentes:

- Rolamentos: elemento da máquina que mais sofre com o desalinhamento de um eixo, qual recebe um esforço muito acima para o qual foi projetado. Além do surgimento de cargas axiais que danificam, por exemplo, rolamentos de esferas, os quais normalmente não são projetado para receber cargas axiais.

- Vedações: os elementos vedantes não conseguem o contato ideal com o eixo levando a vazamentos e contaminações. Isto causa um desgaste excessivo à uma determinada parte do elemento vedante o que faz com que ele deixe de exercer sua função. É observado que um eixo desalinhado pode causar uma redução de até 70% da vida útil de um retentor, por exemplo.

- Acoplamentos: o desalinhamento pode causar superaquecimento nos acoplamentos, levando ao ressecamento das partes de borracha (comumente utilizadas nestes elementos).

- Na representação mostrada na figura abaixo, componentes com falhas mais recorrentes em máquinas.

SINTOMAS TÍPICOS DO DESALINHAMENTO:

- Falha prematura de rolamento, vedação, eixo ou acoplamento;

- Vibração radial e axial excessiva;

- Alta temperatura da carcaça próxima aos rolamentos ou alta temperatura do óleo de descarga;

- Quantidade excessiva de vazamento de óleo nas vedações do mancal;

- Parafusos da fundação soltos (“falso apoio”);

FONTE DE DESALINHAMENTO

A causa de uma condição de desalinhamento nem sempre é óbvia. A análise de vibração pode revelar um problema de desalinhamento, mas não identifica necessariamente o motivo. Capturar dados de alinhamento antes do equipamento ser removido ou desmontado, mesmo quando a manutenção é realizada por razões de não alinhamento, pode, com o tempo, revelar causas ocultas de desalinhamento. Verificar e registrar periodicamente as condições de alinhamento gera informações úteis sobre condições corrigíveis que, se abordadas, reduzirão falhas, aumentarão a produtividade e economizarão dinheiro. Alguns especialistas também apontam para outros fatores (com relatos reais) como problemas de fundação (isto é, na interface entre os apoios da máquina e a base ou a fundação “flexível”) e problemas climáticos.

VIBRAÇÃO E TEMPERATURA A PARTIR DO DESALINHAMENTO

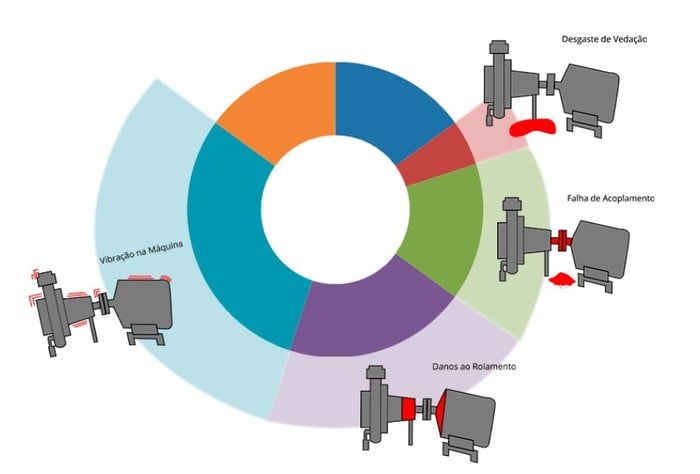

Geralmente, opta-se por medir nos mancais próximos ao acoplamento e nas direções radial e axial. A vibração causada pelo desalinhamento apresenta os seguintes sintomas:

- Análise contínua: A velocidade RMS (0-1kHz) tende a subir bastante sendo um primeiro indício deste tipo de falha.

- Espectro: Espera-se ver um pico 1X alto na direção axial devido ao desalinhamento angular (gap) e picos altos em 1X, 2X, 3X e até 4X e 5X na direção radial devido ao desalinhamento paralelo (offset). Em geral, a velocidade é o melhor grandeza para analisar o desalinhamento.

Os picos podem ser mais altos na vertical em uma extremidade do componente (por exemplo, motor), mas mais altos na horizontal em outra extremidade do mesmo componente.

- Forma de onda: A forma de onda será uma combinação de 1X, 2X e possivelmente outras fontes e pode, portanto, incluir uma “oscilação” ou assumir o formato de “M” ou “W”.

- Fase: Os componentes (por exemplo, motor e bomba) estarão fora de fase axialmente, devido ao desalinhamento angular. Ao comparar as leituras de fase vertical e horizontal, elas podem estar em fase ou 180 ° fora de fase. Leituras de fase verticais tomadas nos lados opostos do acoplamento (por exemplo, extremidade motora do motor e extremidade motora da bomba) estarão fora de fase.

O desalinhamento, mesmo com acoplamentos flexíveis, resulta em duas forças, axial e radial, e por consequência, em aumento de vibração nas direções axial e radial. A vibração axial é geralmente o melhor indicador de desalinhamento. Em geral, sempre que a amplitude axial da vibração for maior que uma metade da vibração radial mais alta (horizontal ou vertical), então o desalinhamento deve ser suspeito como sendo a causa da vibração. No entanto, o efeito do desalinhamento na assinatura de vibração é complexo e a cumplicidade pode ser resumida nas quatro regras gerais:

- É impossível concluir que a causa do mau funcionamento do maquinário no mundo real seja o desalinhamento do eixo, ao observar apenas um único espectro de vibração em uma condição de operação.

- A gravidade do desalinhamento não pode ser detectada usando a análise de vibração. Em outras palavras, não há relação entre a quantidade de desalinhamento e o nível/amplitude de vibração.

- A assinatura de vibração de máquinas rotativas desalinhadas será diferente com diferentes designs de acoplamento flexível ou rígido.

- As características de vibração desalinhadas dos rotores das máquinas suportadas nos mancais deslizantes, são tipicamente diferentes das características de vibração dos rotores das máquinas suportadas nos mancais do tipo anti-fricção.

- Temperatura: O aumento na temperatura próxima ao acoplamento é notória, o qual depende do nível de desalinhamento e o tipo de acoplamento utilizado. Em geral, o perfil temperatura ao longo do eixo acoplado assume um formato de “W”, onde os picos de temperatura ocorrem no acoplamento e nos mancais. Essa distribuição de temperatura ao longo do eixo é claramente visível na figura abaixo.

O conteúdo e a opinião expressa neste artigo não representam a opinião do Grupo CIMM e são de responsabilidade do autor.

Gostou? Então compartilhe: