Notícias

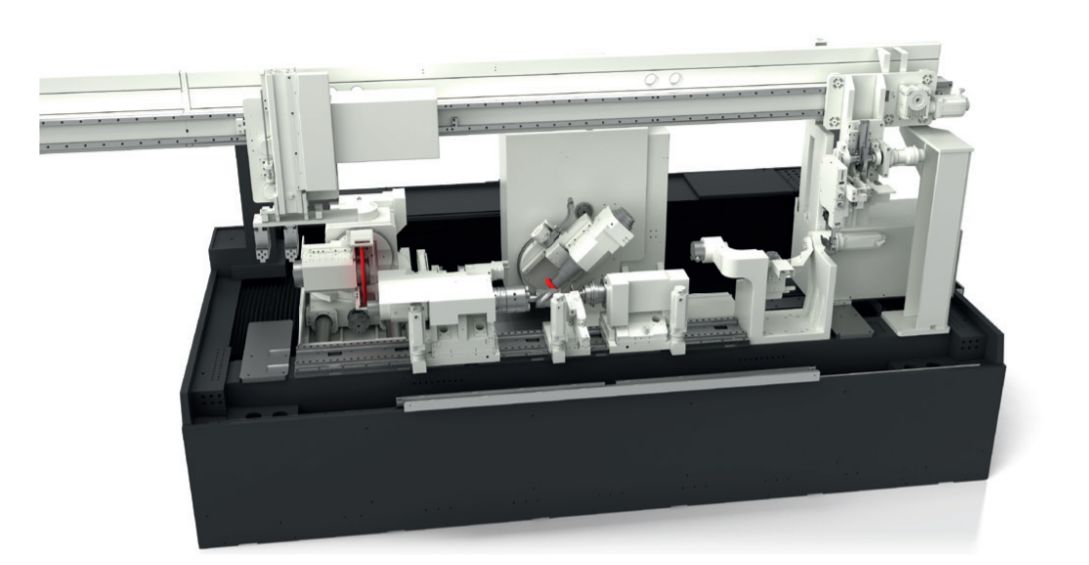

A JUNKER combina as etapas individuais de usinagem dos pares de rotores, sejam pré-fabricados ou fundidos, em apenas uma máquina. A usinagem completa na JUMAT 6L 40-30 permite reduzir os tempos não produtivos, diminui o esforço operacional, melhora a qualidade e aumenta a eficiência do produto final. Os campos de aplicação dos pares de rotores incluem compressores de ar e gás, expansores, bombas de vácuo e de líquidos. A inovadora JUMAT 6L 40-30 permite usinar rotores com comprimento de 200 até 650 mm e diâmetro circunferencial de, no máximo, 190 mm.

A retificadora de rotores retifica as peças, as mede e compensa os desvios em relação à geometria especificada – tudo isto em uma única máquina. A precisão de repetibilidade resultante garante que os pares de rotores sejam perfeitamente coordenados entre si. As operações de retificação são compostas pela retificação de desbaste do perfil, retificação do diâmetro externo e ressaltos planos através do método QUICKPOINT e da subsequente retificação de acabamento do perfil do parafuso. Como opção adicional, é possível escovar a peça posteriormente na mesma fixação. Um sistema de balanceamento dinâmico automático e um sistema de sensor de medição de ruído são integrados nos cabeçotes para retificação QUICKPOINT e de perfil. As características de qualidade típicas da JUNKER, tais como o conceito operacional sofisticado e base da máquina altamente estável, também podem ser encontradas no novo conceito de máquina.

Graças ao trocador de ferramentas totalmente automático com até 20 ferramentas diferentes e o gerenciamento de dados autônomo, o operador da máquina não precisa instalar ou remover manualmente as ferramentas para retificação de perfis a cada processo de troca, incluindo os bicos de refrigeração e lavagem.

Continua depois da publicidade |

O conceito de máquina é equipado com um método de medição 3D de varredura, que determina correções sem uma máquina de medição externa e otimiza os parâmetros de usinagem em apenas uma etapa de trabalho. O resultado é um processo estável e fechado em si próprio, que permite resultados de retificação significativamente melhores, com uma precisão de forma de perfilde +/- 3 μm na prática.

Além disso, é possível realizar várias simulações em caráter preliminar, por exemplo, o trajeto de dressagem e a respectiva geometria do rebolo de diamante, bem como o efeito das alterações do perfil do rebolo sobre a peça.

Nos processos de retificação usados anteriormente, a evolução do perfil e do passo de uma peça deveriam, primeiro, ser medidos em uma máquina de medição após uma passagem. Em seguida, as correções eram lidas com base no relatório de medição criado anteriormente, a fim de retificar novamente a peça a ser usinada. Esta operação era repetida até ser alcançado o resultado desejado. Um processo extremamente complexo e muito demorado, que deixou de ser necessário com a versão da JUNKER.

O novo processo de varredura de perfil da JUNKER, por sua vez, permite retificação, medição e correção significativamente mais rápidas em uma única fixação. Além disso, é possível economizar um tempo valioso ao dressar adequadamente o rebolo CBN com liga de cerâmica e retificar a peça de trabalho novamente sem necessidade de nova fixação. A varredura dos gradientes de passo diretamente na máquina permite compensar e corrigir os erros de batimento radial, de entrada e de saída das ranhuras individuais.

O conceito de máquina é complementado com um carregador automático interno totalmente integrado, que realiza o manuseio das peças dentro da máquina e possui a opção de transferência das peças acabadas para fora da máquina. O carregador pode ser convertido para uma nova configuração da peça de modo simples, por meio de uma conexão rápida.

A JUMAT 6L 40-30 oferece uma usinagem completa econômica – e com precisão máxima.

Gostou? Então compartilhe: