Notícias

Soldagem de cerâmica

Celulares que não arranham e nem quebram. Marcapassos livres de peças metálicas. Eletrônicos para o espaço e outros ambientes agressivos.

Tudo isso pode se tornar possível graças a uma nova tecnologia de soldagem em cerâmica em acaba de ser criada e entra agora na fase de desenvolvimento, rumo às aplicações práticas.

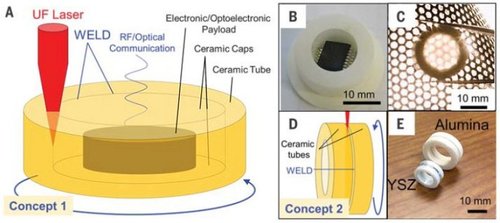

O processo funciona com um laser pulsado ultrarrápido, que derrete os materiais cerâmicos de forma estritamente localizada, ao longo da sua interface, e os funde. O processo funciona em condições ambientais e exige um laser com menos de 50 watts de potência, tornando-o mais prático do que os métodos atuais de soldagem em cerâmica, que exigem aquecimento das peças em um forno e, portanto, não são aplicáveis à maioria das situações.

"No momento, não há como envolver ou selar componentes eletrônicos dentro da cerâmica, porque você teria que colocar toda a montagem em um forno, o que acabaria queimando a eletrônica," esclarece o professor Javier Garay, que desenvolveu a técnica de soldagem em cerâmica com colegas da Universidade da Califórnia em San Diego e Riverside.

Materiais cerâmicos são de grande interesse para inúmeras aplicações porque eles são biocompatíveis, extremamente duros e resistentes, tanto mecânica quanto termicamente, tornando-os ideais para implantes biomédicos e invólucros de proteção para eletrônicos.

Soldagem a laser

Continua depois da publicidade |

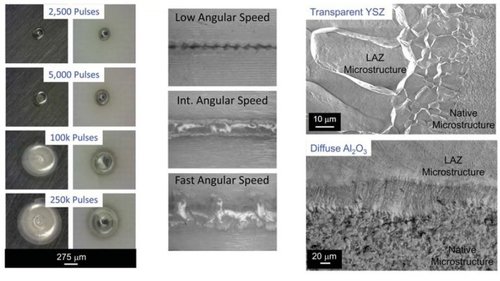

A soldagem de cerâmica é feita com uma série de pulsos de laser ao longo da interface entre as duas peças, para que o calor se acumule apenas na interface e cause derretimento localizado - a equipe chama a técnica de soldagem a laser pulsada ultrarrápida.

Para fazer a coisa funcionar, os engenheiros tiveram que otimizar dois aspectos: os parâmetros do laser (tempo de exposição, número de pulsos e duração dos pulsos) e a transparência do material cerâmico. Com a combinação certa, a energia do laser acopla-se fortemente à cerâmica, permitindo que as soldas sejam feitas com baixa potência do laser (menos de 50 watts) à temperatura ambiente.

"Focando a energia exatamente onde queremos, evitamos formar gradientes de temperatura em toda a cerâmica, para que possamos envolver materiais sensíveis à temperatura sem danificá-los," disse Garay.

Como prova de conceito, a equipe soldou uma tampa cilíndrica transparente no interior de um tubo cerâmico. Os testes mostraram que as soldas são fortes o suficiente para reter o vácuo no interior do tubo.

Até agora, o processo só foi usado para soldar pequenas peças de cerâmica, com menos de dois centímetros de tamanho cada uma. Os trabalhos futuros envolverão a otimização do método para escalas maiores, bem como para diferentes tipos e geometrias de materiais.

Gostou? Então compartilhe: