Notícias

O ferro está presente em toda parte. Nas turbinas dos enormes geradores eólicos que estão surgindo em toda a parte. Em blocos de motores, caixas de câmbio e carcaças de turbocompressores. Nas bombas que levam água até nossas torneiras e nos tubos distribuidores hidráulicos que movem as máquinas de terraplanagem. Sem ferro, nada disso seria possível. É por isso que a Kennametal se esforçou tanto na produção de ferramentas de corte que tornam a usinagem de ferro rentável e eficiente e ainda garantem um manuseio fácil.

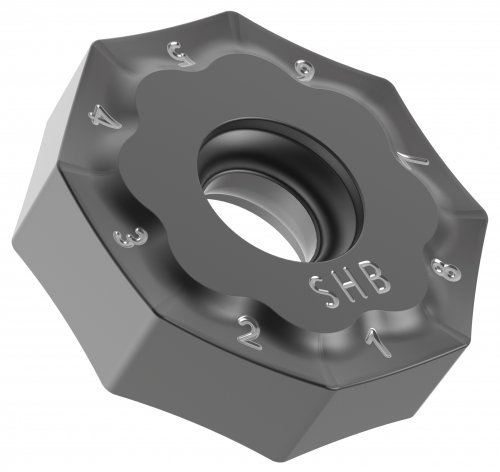

Um dos passos significativos para isso foi dado há pouco mais de um ano, quando a Kennametal anunciou a fresa de faceamento Mill 16, a nova geração de ferramentas de desbaste desenvolvidas especificamente para a remoção rápida de grandes partes de ferro fundido que proporcionam os níveis mais elevados de produtividade e os menores custos por aresta em aplicações de desbaste e semiacabamento.

Fazendo a diferença

A Kennametal tem o prazer de anunciar que está se baseando nesse sucesso para ampliar a plataforma Mill 16 introduzindo corpos de corte com novos projetos, insertos com novas geometrias e classes e um projeto de corpo dividido para fresas de maiores diâmetros que permite reduzir as cargas nos rolamentos dos fusos.

Com essas novas adições, o portfólio será adequado para qualquer uma de suas aplicações de fresamento de faces de ferro fundido. Desde fresas com fixação dos insertos - tipo cunha - com passo fino para a mais elevada produtividade e máquinas extremamente potentes, até fresas modulares (tipo Screw On) com passos médios a largos para quando a potência é limitada. Desde a usinagem de peças pequenas e muito grandes.

inteligente. O maior corpo de corte com corpo dividido pesa somente

20,4 kg (48,45 lb.). Imagem: Divulgação

Com fresas tipo cunha com diâmetros entre 300 e 500 mm (12 a 20 pol.), o novo projeto do corpo dividido da Mill 16 satisfaz as necessidades verdadeiramente massivas da usinagem. Para quem vive preocupado com o fato de essas enormes fresas ficarem penduradas nos fusos de suas máquinas, temos boas notícias: o maior corpo de corte com corpo dividido da Mill 16 pesa somente 20,4 kg (48,45 lb.), cerca de um terço do peso de projeto dos concorrentes, mas continua conseguindo girar a até 2.800 RPM (quase 15.000 SFM!).

Continua depois da publicidade |

Temos mais boas notícias. Todas as fresas usam os mesmos insertos inovadores e o projeto com múltiplas arestas. Insertos com 16 arestas de corte que proporcionam os menores custos por aresta.

para todo o tipo de aplicações de desbaste e semiacabamento de ferro fundido.

Imagem: Divulgação

Imagem: Divulgação

A linha de produtos Mill 16 abrange todas as aplicações de desbaste e semiacabamento exigentes. E os acabamentos em ferro fundido?

Acabamentos consistentes com a tecnologia KCFM

Para os fabricantes de motores, a planicidade e o acabamento são essenciais. Sem eles, poderão ocorrer vazamentos, que resultarão em dispendiosos pedidos de ativação de garantia e em clientes insatisfeitos. Podemos dizer o mesmo em relação aos fabricantes de transmissões, tubo distribuidores hidráulicos, corpos de bombas e de todo o tipo de componentes em que sejam necessárias superfícies de vedação lisas. Infelizmente, o material usado para criar muitos desses componentes - ferro fundido - pode ser desafiador para usinagem.

Atualmente, estão disponíveis no mercado muitas opções para o acabamento fino de ferro fundido. E muitas delas conseguem produzir o acabamento de superfície desejado.

Mas conseguir mantê-lo consistente é outra história.

Essa é uma das questões que causam preocupação pontual em muitos clientes. Conseguir um processo consistente e confiável no que se refere ao acabamento fino de ferro fundido.

A deterioração dos acabamentos ocorre logo que os insertos começam a apresentar um ligeiro desgaste. Isso provoca um aumento da pressão de corte que resulta em vibrações e marcas visíveis. O resultado são tempos de inatividade devido à troca frequente de insertos.

com alturas de onda pico a pico (Wt) de 10 μm ou inferiores.

Imagem: Divulgação

A tecnologia KCFM (Kennametal Cast Iron Finishing Milling - Fresamento de acabamento de ferro fundido da Kennametal) superpositiva com a nova classe KBK50 de PCBN (nitreto de boro cúbico policristalino) full top, foi desenvolvida para solucionar essas questões.

Agora os clientes podem produzir muito mais peças por aresta de maneira confiável e consistente, reduzindo assim os custos por peças.

E não esqueça que o tempo necessário para realizar trabalhos de usinagem é drasticamente reduzido pois o PCBN pode ser aplicado a velocidades de corte 3 vezes superiores em comparação com insertos de metal duro.

É possível conseguir acabamentos de superfície ainda melhores, de Rz 2, com a aplicação de

insertos quadrados para alojamentos ajustáveis. O portfólio de classes proporciona flexibilidade.

Classes de metal duro, cerâmica e PCBN full face para as mais elevadas velocidades de corte.

Imagem: Divulgação

Mas a tecnologia KCFM oferece mais opções do que somente o PCBN.

A combinação de insertos em cerâmica de nitrato de silício KY3500 para semiacabamento com insertos alisadores de acabamento KBK50 também constitui uma solução extremamente produtiva e rentável para clientes que não querem ter uma carga completa de insertos de PCBN na fresa.

As classes PCBN e cerâmica são perfeitas para produção em massa e condições estáveis.

Mas em muitos casos, também se verifica a necessidade de realizar acabamentos finos em condições bastante instáveis, como força de aperto da peça de trabalho insuficiente, velocidade limitada do fuso, montagem da fresa longa, ou quando o preço das ferramentas é a principal consideração.

A resposta para isso é a classe de metal duro KC514M. Um revestimento TiAlN PVD rígido e resistente ao desgaste. Desenvolvido para usinagem leve a média. O KC514M pode ser aplicado com ou sem fluidos de corte.

Gostou? Então compartilhe: