Notícias

Carlos Eduardo Turino, Departamento de Engenharia de Manufatura/ Tupy Fundições Ltda

Prof. Dr. Osmar Possamai, Departamento de Engenharia de Produção/UFSC

A Tupy Fundições Ltda foi fundada em 9 de março de 1938 em Joinville, Santa Catarina. Com uma capacidade instalada de 300.000 toneladas/ano de fundidos, área construída de 172.000 m² e um quadro de funcionários de 4800 colaboradores, a empresa é considerada a maior fundição da América Latina e uma das maiores do mundo entre as fundições independentes (Out/2002). A Tupy é certificada pelas normas ISO 9002, QS 9000 e ISO 14000 e produz peças fundidas e fundidas e usinadas, para assim atender diretamente as linhas de montagem das empresas automotivas.

O modelo de redução e gerenciamento de ferramentas de corte foi aplicado mais especificamente na linha de usinagem de blocos, cabeçotes e capas do cliente International na Unidade de Empreendimentos Usinagem, com uma produção anual de 45.000 conjuntos formado por um bloco V8, dois cabeçotes e cinco capas em ferro fundido cinzento blocos e cabeçotes e ferro fundido nodular as capas. O consumo de ferramentas de corte é alto e possui uma média de 500 tipos diferentes de ferramentas durante a usinagem completa.

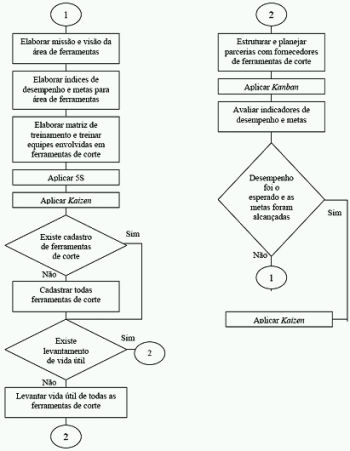

Figura 1 - Modelo em forma de fluxograma para redução e gerenciamento de estoque de ferramentas de corte

A missão elaborada pela equipe de ferramentas foi baseada na missão geral da unidade da usinagem e diz:

"Á área de ferramentas é um time de profissionais comprometidos com a empresa que trabalham no fornecimento de serviços relativos a ferramentas aos seus clientes internos de forma ágil, eficaz e com o menor custo possível e sem desperdícios."

A visão da área de ferramentas também foi baseada na visão da usinagem e através do consenso da equipe de ferramentas e diz:

"Ser reconhecida como parceira que contribui a todo momento com a alavancagem da usinagem rumo a liderança do mercado global em produtos fundidos usinados e ser profissionais que trabalham sem desperdícios."

Os indicadores e as metas criadas para monitorar o desempenho do modelo aplicado e da área de ferramentas de corte foram:

- evolução do nível de estoques de ferramentas de corte afim de verificar se o estoque está reduzindo conforme o esperado;

- evolução do custo de ferramentas de corte por peça produzida, afim de se verificar se a aplicação do modelo não está provocando um perda na competitividade da empresa;

- evolução do giro de estoque;

- evolução do índice de produtividade da linha de produção, para verificar se ao reduzir o estoque, não ocorrem perdas de produção com paradas de linha;

- evolução do tempo destinado ao treinamento por colaborador da área de ferramentas; afim de verificar se está ocorrendo treinamento suficiente aos mesmos.

Continua depois da publicidade |

Quanto ao cadastro de todas as ferramentas de corte é necessário que o mesmo seja padronizado para que proporcione a eliminação de ferramentas duplicadas e o aparecimento de itens esquecidos no local de estoque. A aplicação desta ação fez que se descobrisse 5% do total das ferramentas estocadas nesta situação, podendo assim serem corrigidas.

Para se fazer a parceria com os fornecedores de ferramentas de corte, em primeiro lugar é preciso saber com toda certeza, qual dos mesmos podem ser verdadeiros parceiros, pois somente assim é possível diminuir o estoque interno sem que haja preocupação com atrasos na entrega das ferramentas.

A escolha dos parceiros se fez através de auditorias e conseqüente redução do número de fornecedores de 30 para 17 fornecedores, sendo 3 para ferramentas de furação, 2 para fresamento, 3 para mandrilamento, 3 para torneamento, 2 para rosqueamento, 2 para brunimento e 2 para elementos de fixação como cones, pinças, suportes, cápsulas e etc. Outro fator importante foi a aproximação dos fornecedores, o que reduziu o tempo de entrega e tempo de resposta para possíveis problemas com ferramentas entregues.

Resultados Tangíveis, Intangíveis e discussão dos resultados

Os resultados tangíveis obtidos com a aplicação do modelo citado foram demonstrados pelos gráficos abaixos.

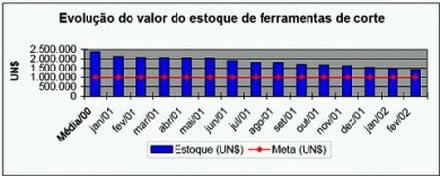

Figura 2.1- Gráfico da evolução do estoque de ferramentas de corte em função do tempo da linha de blocos, cabeçotes e capas do cliente International em unidades monetárias.

O gráfico da figura 2.1 mostra uma redução de 39% do estoque de ferramentas de corte em relação a média do ano de 2000 que era de 2.362.629,00 unidades monetárias e passou para 1.434.356,00 em fevereiro de 2001, devido a aplicação das etapas do modelo apresentado. Percebe-se, entretanto, que a meta não foi atingida, em função da existência de muitas ferramentas obsoletas e inativas que não conseguiram ser vendidas ou transformadas em outras ferramentas de uso freqüente e de algumas ferramentas que mesmo transformadas em normais de uso, não conseguiram com o nível de consumo atual, serem utilizadas.

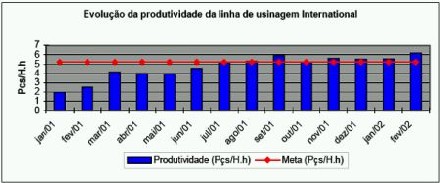

Figura 2.2 - Gráfico da evolução da produtividade em função do tempo da linha de usinagem de blocos, cabeçotes e capas International

O gráfico da figura 2.2, identifica um aumento da produtividade da linha de usinagem International de 1,99 em janeiro de 2001 para 6,19 peças por hora homem no mês de dezembro de 2001, chegando a atingir a meta no mês de julho de 2001 que era de 5,2 peças por hora homem produzida, mesmo com a redução do nível de estoque de ferramentas, validando a aplicação do modelo que propõe reduzir desperdícios sem prejudicar a produtividade.

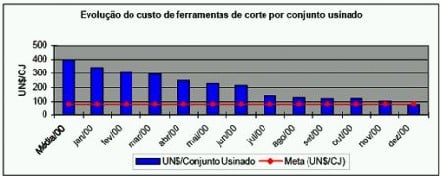

Figura 2.3 - Gráfico da evolução do custo de ferramentas de corte por conjunto de um bloco, dois cabeçotes e cinco capas usinadas em função do tempo da linha International

A evolução do custo de ferramentas de corte por conjunto usinado foi decrescente no valor de 398 UN$/CJ em relação a média de 2000 até chegar abaixo da meta de 80 UN$/CJ em dezembro de 2001 com o valor de 77 UN$/CJ, como mostra a figura 2.3, validando assim o modelo quanto as etapas implantadas e principalmente a parceria com os fornecedores que mesmo com a redução do número dos mesmos, conseguiu-se reduzir o valor agregado da ferramenta no custo final da peça usinada, a aplicação do Kanban e 5S, que proporcionou limitação e organização do estoque necessário para produção das peças.

Os resultados intangíveis obtidos foram:

- liberação dos engenheiros p/ serviços de otimização de processos;

- maior comprometimento dos fornecedores de ferramentas de corte;

- organização da área de ferramentas;

- satisfação dos colaboradores da área de ferramentas;

- melhoria no relacionamento e confiança da produção em relação aos serviços da área de ferramentas.

Gostou? Então compartilhe:

- 25/11/2021Fabricante de válvulas tem redução no custo de estoque de US$ 600.000 com software de Gerenciamento de Ferramentas

- 02/08/2021Problemas na gestão de ferramentas podem causar danos à indústria

- 07/06/2021Quais semelhanças e sinergias a Indústria 4.0 tem com o Gerenciamento de Ferramentas de Corte?